Особенности организации и расчета поточных линий. Виды и нормативы поточных линий Нормирование труда на поточных и автоматических линиях

Коллективные формы организации труда.

Наиболее тесная кооперация членов трудового коллектива достигается при бригадной форме организации труда. Бригада представляет собой первичную, относительно самостоятельную организационную единицу, в рамках которой осуществляется кооперация труда рабочих.

Общий признак, характеризующий бригаду:

члены бригады взаимосвязаны в процессе труда;

совместно выполняют производственное задание;

несут коллективную ответственность за результаты своего труда.

Применение бригадной формы на предприятии определяется в первую очередь характером выполняемых работ, которые условно можно разделить на две группы:

работы, представляющие собой единый нерасчленённый комплекс операций; и в силу того, что невозможно установить индивидуальные показатели выработки, они могут быть выполнены только в условиях бригады;

работы, представляющие комплекс операций, позволяющие установить индивидуальные показатели, в связи с чем могут выполняться в условиях как индивидуальной, так и бригадной организации труда.

Основные формы бригад

При всём многообразии условий производства и форм бригадного труда все виды бригад классифицируются по следующим однородным признакам:

по степени функционального разделения труда;

по кооперации труда во времени;

по профессиям (бригада плотников, маляров).

По степени функционального разделения труда бригады подразделяются на две группы: специализированные и комплексные.

Специализированная бригада объединяет рабочих одной профессии, выполняющих однородные технологические процессы. Рабочие, входящие в состав данных бригад, отличаются только уровнем квалификации (бригада штукатуров и т.п.), это, по сути дела, «индивидуальщики» - люди, выполняющие своё конкретное, индивидуальное производственное задание, но объединение их в бригаду преследует вполне определённые цели: подчинить их работу общей цели – выпуск конечной продукции с минимальными затратами труда за счёт взаимозаменяемости, общей ответственности за результаты своего труда.

Комплексная бригада объединяет рабочих различных профессий для выполнения разнородных, но технологически взаимосвязанных работ по производству готовой продукции или для обслуживания сложного оборудования (горнопроходческая бригада).

Укрупненно–комплексная бригада – это первичный производственный коллектив, состоящий из отдельных профессиональных групп рабочих (звеньев или бригад), выполняющих полный комплекс закреплённых за ними работ. На отдельных предприятиях эти бригады получили название «бригада-участок», «бригада – цех».

В зависимости от форм разделения и кооперации труда выделяют следующие типы комплексных бригад:

бригады с полным разделением труда, в которых каждый рабочий выполняет строго определённый круг работ по своей специальности, изредка оказывая помощь другим членами бригады;

бригады с частным разделением труда, в которых рабочие, помимо соответствующих их специальности, постоянно выполняют другие работы;

бригады без разделения труда. В них достигнута полная взаимозаменяемость и каждый рабочий может выполнять все операции, входящие в комплекс работ.

По кооперации труда во времени (в зависимости от требований бригады, технологии) и специализированные, и комплексные подразделяются на сменные и сквозные (суточные).

Сменная бригада работает в одну, две или даже в три смены, но в каждой смене полностью завершает весь комплекс работ. Условием организации сменной бригады является длительность производственного цикла, которая должна быть равна или кратна сменному времени.

Сквозная (суточная) бригада создаётся из двух или трёх сменных звеньев и создаётся в тех случаях, когда длительность производственного цикла превышает сменное время. У такой бригады – общее производственное задание идти в наряд, а оплата труда зависит от конечных результатов труда всей бригады в месяц.

Сквозная (суточная ) бригада в непрерывном производстве , В таких бригадах по условиям технологии или экономики перерывы между сменами и общие дни отдыха недопустимы или нежелательны (на электростанциях, на посевных либо уборочных работах в сельском хозяйстве).

При такой организации производства наиболее эффективным и про-грессивным является четырехбригадный трехсменный график работы со скользящими выходными днями (непрерывный скользящий график работы).

Организация производственной бригады основывается:

на предварительном расчете численного и профессионально - квали-фикационного состава;

построении графиков загрузки рабочих в течение смены; разработке

мероприятий по обеспечению согласованности действий исполнителей;

рациональной расстановке рабочих в бригаде.

Дальнейшим развитием и совершенствованием бригадной формы орга-низации труда стал коллективный подряд.

Коллективный подряд представляет собой прогрессивный метод хозяйствования, основанный на использовании преимуществ комплексной формы организации труда и его оплаты по конечным результатам и внутри-производственного хозяйственного расчета.

Сущность данной формы организации труда заключается в том, что коллектив работников (бригада, участок, цех, предприятие) принимает на се-бя определенные обязательства по выпуску продукции (работ, услуг), администрация предприятия обязуется предоставить подрядному коллективу все необходимые для этого ресурсы и оплатить производственную продук-цию (работы, услуги) по заранее принятым условиям и расценкам.

При переходе на коллективный подряд принципы коллективных форм организации и стимулирования труда распространяются на более высокие уровни управления - участок, цех, производство и даже предприятие в рамках объединения. Каждый уровень становится единым коллективом, где за-работная плата становится в прямую зависимость от конечных результатов от работы.

Главными условиями эффективного применения коллективного подря-да на уровне бригад, цехов являются:

относительная организационная обособленность подрядного коллектива, выполнение им технически законченного цикла работ или выпуск гото-вой продукции;

обоснованность и стабильность устанавливаемых подрядному коллективу плановых заданий и нормативов;

своевременное обеспечение подрядного коллектива необходимыми материальными ресурсами, технической документацией;

формирование коллективного заработка по конечным результатам труда коллектива;

распределение средств на оплату труда среди членов подрядного коллектива с учётом их личного вклада в общие результаты работы;

развитие самоуправления подрядных коллективов, предоставление им самостоятельности в решении оперативно-производственных вопросов;

обеспечение взаимной экономической ответственности администрации предприятия и подрядного коллектива за соблюдение условий договора о подряде.

Особенности нормирования в условиях бригадной организации труда.

Объектом нормирования труда является коллективный трудовой процесс. Конечной целью нормирования является установление комплексной нормы времени на единицу конечной продукции бригады: комплект деталей (бригада-комплект), узел, изделие.

Простое стимулирование действующих индивидуальных норм не позволяет учесть эффект коллективного труда и приводит к снижению напряженности комплексной нормы. Объясняется это тем, что в действующих нормативах времени такие категории затрат рабочего времени, как подготовительно – заключительное время (Т п.з.), время на обслуживание рабочего места (Т орм.), время на отдых и личные надобности (Т олн.), установлены только для индивидуального труда. Коллективный же трудовой процесс в первую очередь оказывает существенное влияние как раз на величину (в сторону уменьшения) данных категорий затрат рабочего времени.

Подготовительно – заключительное (Т п.з.) время значительно сокращается за счёт того, что работа, начатая в предыдущей смене, продолжается без переналадки оборудования в следующей смене (сквозные бригады) или за счёт включения в бригаду (комплексные бригады) наладчиков.

Время на обслуживание рабочего места (Т орм.) уменьшается за счёт:

включения в бригаду вспомогательных рабочих (оно будет перекрываться оперативным временем);

передачи смены «на ходу» (сквозные бригады).

Время на отдых и личные надобности (Т олн.) уменьшается за счёт того, что факторы, его определяющие (монотонность, напряжённость и т.п.), в условиях бригады существенно снижаются.

Базой для установления комплексной нормы времени для бригады являются операционные (Т шт.) нормы времени, рассчитанные на индивидуальную работу. Если каждая операция выполняется одним рабочим, используется формула:

Н бр =∑ n Т шт i *К эф,

где Т шт i – норма времени i –й операции; n – количество операций, закреплённых за бригадой; К эф – коэффициент, учитывающий эффект коллективного труда.

Если на некоторых операциях занято несколько рабочих, эта норма рассчитывается по формуле:

Н бр =(∑ n Т шт i *Н ч i)*К эф,

где Н ч i – норма численности рабочих, выполняющих i –ю операцию.

Если бригада одновременно изготовляет несколько единиц (комплектов) продукции, норма рассчитывается следующим образом:

Н бр = ∑ n Т шт i *К эф ,

где m – количество единиц (комплектов) продукции, изготовляемых бригадой.

Корректирующий коэффициент (К эф), учитывающий эффект коллективного труда, рассчитывают на основании хронометражных наблюдений.

Заключение.

Современный уровень развития производственных сил, характеризующийся использованием разнообразной техники и технологии производства, предполагает совместный труд большого количества людей. Такой труд немыслим без его организации, выступающей как упорядоченная система взаимодействия работников со средствами производства и друг с другом в едином производственном процессе.

Значение организации труда возрастает по мере развития рыночных отношений, способствующих возрождению конкуренции, при которой большой вес приобретает результативность труда. Кроме того, по мере технического совершенствования производства, возрастает цена единицы рабочего времени. Правильная организация труда способствует рациональному использованию оборудования и времени работающих на нём, это повышает производительность труда, снижает себестоимость продукции, увеличивает рентабельность производства.

На современном этапе развития экономики страны требуется широко распространять принципы коллективного подряда на деятельность объединений и предприятий, создавать укрупненные комплексные хозрасчетные бригады, подрядные и арендные коллективы в крупных производственных подразделениях (участ-ках, цехах), нацеленные на конечные результаты производства.

Список использованной литературы:

Баженов В.И., Поталицына Л.М. Организация и нормирование труда: Учеб. пособие/ Том. политехн. ун-т., Томск, 2003

Погосян Г.Р., Жукова Л.И. Экономика труда, М., «Экономика», 1991.

Скоробагатый Э.И., Ворожбий М.Г. Работа с персоналом в новых условиях хозяйствования, К., 1992.

Щекин Г.В. Основы кадрового менеджмента, К., МАУП, 1993.

Приложение:

Задача: В первом полугодии отработано рабочими 900 тыс чел./час.; часовой фонд их заработной платы (ЗП) – 500 тыс. у.е.; среднедневная ЗП – 4,45 у.е. На второе полугодие число часов работы повышается до 950 тыс. чел./час., а среднедневная ЗП за счёт увеличения часов работы в смену повышается до 4,6 у.е. Сумма доплаты к часовому фонду равна 6000 у.е., средняя продолжительность рабочей смены – 8 часов. Определить плановый дневной фонд ЗП и индекс роста среднечасовой и среднедневной ЗП.

Организация оплаты труда на предприятии (8)

Реферат >> ФинансыРосту производительности труда . Повременная система оплаты труда основывается на применении коллективных форм его организации . Для... может не совпадать с выработкой поточной линии . Тогда рабочие объединяются в бригаду с солидарной ответственностью. При...

Организация , нормирование и оплата труда в пивоваренном производстве на примере ОАО Вятич города Кирова

Курсовая работа >> Экономическая теорияПри коллективном использовании техники, при организации поточных линий . Нормы рассчитывают на основе нормативов. Норматив – затраты труда на ... , по результатам труда всего коллектива (бригады , звена, отряда).При коллективной оплате каждый работник...

Организация оплаты труда работников

Курсовая работа >> Экономика... организацией . Установленные системы оплаты труда

Поточным производством называется прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных в последовательности технологического процесса.

Из этого определения следует, что для поточного производства характерны рассмотренные ранее принципы организации производственного процесса, в первую очередь принципы специализации, прямоточности, непрерывности, параллельности и ритмичности.

Принцип специализации

Принцип специализации в условиях поточного производства воплощается в создании предметно-замкнутых участков в виде специализированных поточных линий, предназначенных для обработки одного закреплённого за данной линией изделия или нескольких технологически родственных изделий.

Поэтому каждое рабочее место линии должно быть специализировано на выполнении одной или нескольких закреплённых за ним операций.

При закреплении за линией одного изделия она называется однопредметной .

Такие линии характерны для массового производства.

При закреплении за линией нескольких изделий (в чём может возникнуть необходимость при незначительной трудоёмкости обработки либо при небольших программных заданиях) линия является многопредметной .

Такие линии характерны для серийного и массового производства. За многопредметными линиями изделия закрепляют с таким расчётом, чтобы их можно было обрабатывать с минимальными потерями времени на переналадку оборудования при достаточной загрузке рабочих мест и полном совпадении операций.

Принцип прямоточности

Принцип прямоточности предусматривает размещение оборудования и рабочих мест в порядке следования операций технологического процесса.

Первичным производственным участком является поточная линия. Различают простую цепочку рабочих мест на линии, где на каждой операции имеется только одно рабочее место, и сложную при наличии на операциях двух или нескольких мест-дублеров.

Конфигурация поточных линий в зависимости от условий может быть прямолинейной, прямоугольной, круговой, овальной и т.д.

Принцип непрерывности

Принцип непрерывности на поточных линиях осуществляется в виде непрерывного (без межоперационного пролеживания) движения изделий по операциям при непрерывной (без простоев) работе рабочих и оборудования.

Подобные линии называются непрерывно-поточными .

В тех случаях, когда равенство производительности на всех операциях отсутствует, полная непрерывность не достигается и такие линии являются прерывно-поточными или прямоточными .

Принцип параллельности

Принцип параллельности применительно к поточным линиям проявляется в параллельном виде движения партий, при котором изделия передаются по операциям поштучно либо небольшими пачками. Следовательно, в каждый данный момент на линии обрабатывается несколько единиц данного изделия, находящихся на разных операциях процесса. При строгой пропорциональности достигается полная и равномерная загрузка рабочих мест на линии.

Принцип ритмичности

Принцип ритмичности в условиях поточного производства проявляется в ритмичном выпуске продукции с линии и в ритмичном повторении всех операций на каждом ее рабочем месте.

На рисунке 1 показаны основные признаки, определяющие организационную форму поточной линии.

Рисунок 1 - Схема классификации основных видов поточных линий

Основными разновидностями применяемых в машиностроении поточных линий по степени специализации являются:

· непрерывно-поточные;

· прерывно-поточные (прямоточные).

На непрерывно-поточных линиях с поштучной передачей изделий выпуск (запуск) каждого предмета осуществляется через один и тот же интервал времени, называемый тактом линии (или штучным ритмом ).

Такт линии r строго согласовывается с производственной программой и рассчитывается по формуле:

![]()

где - действительный фонд времени работы линии в планируемом периоде (месяц, сутки, смена), мин.; N – производственная программа на этот же период, шт.

На непрерывно-поточных линиях с передачей издeлий тpaнcпopтными пapтиями ритмичность работы непрерывно-поточной линии характеризуется интервалом времени, отделяющим выпуск (запуск) одной пачки от последующей за ней, т.е. ритмом линии :

где р – число изделий в партии (пачке).

Таким образом, за каждый ритм на линии и рабочих местах выполняется одинаковый по количеству и составу объём работы.

На прерывно-поточных (прямоточных ) линиях с характерной для них различной производительностью на отдельных операциях непрерывность отсутствует; однако ритмичность выпуска здесь может и должна соблюдаться.

Ритм линии в этом случае определяется интервалом времени, в течение которого на линии формируется выработка установленной величины, например, часовая, полусменная, сменная.

Способ поддержания ритма

По способу поддержания ритма различают линии:

· со свободным ритмом;

· с регламентированным ритмом.

Линии со свободным ритмом не имеют технических средств, строго регламентирующих ритм работы. Эти линии применяются при любых формах потока, и соблюдение ритма здесь возлагается непосредственно на работников данной линии.

Линии с регламентированным ритмом характерны для непрерывно-поточного производства. Здесь ритм поддерживается при помощи конвейеров или световой сигнализации.

Способ транспортировки предметов труда

Для транспортировки предметов труда в поточном производстве применяются следующие транспортные средства:

· транспортное оборудование непрерывного действия (приводные конвейеры различных конструкций);

· бесприводные (гравитационные) транспортные средства (рольганги, скаты, спуски и др.);

· подъёмно-транспортное оборудование циклического действия (мостовые и другие краны, монорельсы с тельферами, электротележки, автопогрузчики и т.п.).

Наиболее широко в поточном производстве применяют конвейеры. Они обладают значительными преимуществами :

· поддерживают ритм работы линии;

· облегчают труд рабочего;

· обеспечивают возможность наблюдения за движением заделов;

· уменьшают потребность во вспомогательных рабочих.

Необходимо различать рабочие и распределительные конвейеры.

Рабочие конвейеры предназначены для выполнения операций непосредственно на их несущей части. Рабочие конвейеры с непрерывным движением, например, автосборочные, позволяют выполнять эти операции во время движения конвейера.

Если по требованию технологического процесса операции должны выполняться при неподвижном объекте, применяют конвейеры с пульсирующим движением. В этом случае привод конвейера автоматически включается только на время, необходимое для перемещения изделий на следующую операцию.

Распределительные конвейеры применяют на поточных линиях с выполнением операций на стационарных рабочих местах (например, на станках) и с различным числом рабочих мест-дублёров на отдельных операциях, когда для поддержания ритмичности необходимо обеспечить чёткое адресование предметов труда по рабочим местам на операциях процесса.

2. Особенности организации непрерывно-поточных линий

Синхронизация операций

Работа непрерывно-поточной линии основана на согласовании длительности операций с тактом линии. Длительность любой операции должна быть равна или кратна такту.

Процесс согласования длительности операций с тактом поточной линии называется синхронизацией .

Условие синхронности может быть выражено в следующем виде:

где t – нормы времени по операциям процесса, мин; С – число рабочих мест на операции.

Синхронизация осуществляется путём изменений структуры операций и организационных условий их выполнения.

Различают два этапа синхронизации процесса:

1.Предварительная синхронизация, выполняемая в период проектирования линий;

2.Окончательная синхронизация, осуществляемая во время отладки линии в цеховых условиях.

Предварительная синхронизация достигается подбором метода выполнения операций, оборудования и технологической оснастки, режимов обработки и структуры операции. В операциях с большим удельным весом ручного времени, например на сборке, синхронизация достигается в результате перекомпоновки переходов.

На первом этапе не всегда удаётся обеспечить полную синхронизацию процесса; в этот период допускаются отклонения в загрузке рабочих мест на 8≈10 %.

Эта перегрузка должна быть снята при отладке линии путём внедрения организационных мероприятий, повышающих производительность труда на перегруженных рабочих местах, т.е. при окончательной синхронизации процесса.

В числе подобных мероприятий можно назвать применение средств малой механизации, форсирование технологических режимов, внедрение высокопроизводительной оснастки, рациональную планировку рабочего места и улучшение его обслуживания, индивидуальный подбор рабочих для перегруженных операций, а также материальное стимулирование повышения производительности труда на этих операциях.

При синхронизации технологического процесса следует учитывать условия выполнения операций на линии, т.е. характер транспортирования (непрерывное движение объекта или пульсирующее), размер передаточной партии, место выполнения операций (со съёмом изделия с транспортера или без съёма) и др., так как эти условия оказывают влияние на структуру и величину ритма.

Так, например, при единичной передаче изделий по рабочим местам, непрерывном движении транспортёра и выполнении работ на самом конвейере ритм работы линии будет соответствовать расчётному и по продолжительности совпадать с нормой времени на операцию, так как время транспортирования перекрывается временем выполнения самой операции, а установка и снятие изделия не требуются.

Но если при тех же условиях операция выполняется на стационарном рабочем месте , в ритме работы линии должно быть учтено время транспортирования t тр (если оно не перекрывается), время на снятие t сн и установку t уст изделия и время на обработку t обр :

![]() .

.

Синхронность технологического процесса создаёт предпосылки для работы с регламентированным ритмом и для использования механизированных средств непрерывного транспорта.

При частично синхронизированных процессах , т.е. процессах со значительными колебаниями фактических затрат времени на операциях, создают непрерывно-поточные линии со свободным ритмом .

Поддержание ритма на подобных линиях достигается главным образом механизацией и поддержанием стабильной производительности оборудования на основных операциях. Для непрерывной работы на рабочих местах создают небольшой резервный задел (запас) полуфабрикатов. На линиях подобного типа могут быть использованы любые транспортные средства.

Если продолжительность каждой операции равна такту (при поштучной передаче изделий) или ритму (при партионной передаче изделий), то на каждой операции достаточно иметь по одному рабочему месту, и изделия через один и тот же интервал времени будут передаваться с предыдущего рабочего места на последующее.

Если же продолжительность операции кратна такту, то на параллельно работающих рабочих местах каждой операции будет подвергаться обработке одновременно несколько изделий.

Основы расчёта непрерывно-поточных линий

Исходными данными для расчёта непрерывно-поточных линий являются:

· программа выпуска линии за определенный отрезок времени (месяц, декада, сутки, смена) Nвып ;

· программа запуска на линию за этот же период Nзап ;

· соответствующие фонды времени.

Суточная программа запуска N зап определяется по суточной программе выпуска:

где а – процент технологических потерь, например, в связи с изготовлением пробных деталей при наладке оборудования или расход деталей для контрольных целей.

Суточный действительный фонд времени работы линии F д с учётом регламентированных перерывов для отдыха T п равен:

где F к – календарный фонд времени работы в смену, мин; S – число рабочих смен в сутки.

Исходным расчётным нормативом при проектировании поточной линии является её такт r (при партионной передаче – ритм), который должен обеспечить выполнение заданной программы на планируемый период:

Число рабочих мест C i на i-й операции равно

где t i – норма времени на данной операции.

Число рабочих-операторов R с учётом многостаночного обслуживания определяют по формуле

где b – процент дополнительной численности рабочих на случай невыходов (отпуска, выполнение государственных обязанностей, болезни и т.п.); m – число операций на линии; у i – норма обслуживания рабочих мест на данной операции.

Скорость конвейера V k должна быть согласована с тактом работы линии:

где l o – шаг конвейера, м (т.е. расстояние между осями смежных изделий или пачек, равномерно расположенных на конвейере).

Скорость конвейера должна обеспечивать не только его заданную производительность, но и удобство и безопасность труда.

Диапазон наиболее рациональных скоростей 0,1 – 2 м/мин .

На непрерывно-поточных линиях создаются заделы трёх видов:

· технологические;

· транспортные;

· резервные (страховые).

Технологический задел соответствует тому числу изделий, которое в каждый момент находится в процессе обработки на рабочих местах. При поштучной передаче технологический задел Z тех соответствует числу рабочих мест С , т.е.

Транспортный задел Z тр состоит из того числа изделий, которое в каждый момент находится в процессе транспортировки на конвейере. При поштучной передаче изделий с предыдущего рабочего места непосредственно на последующее задел равен:

![]() .

.

Транспортный задел можно определить также исходя из величины шага конвейера:

где L раб – длина рабочего участка конвейера, м.

Резервный (страховой ) задел создаётся на наиболее ответственных и нестабильных по времени выполнения операциях, а также на контрольных пунктах.

Величину заделов устанавливают на основе анализа вероятности отклонений от заданного такта работы на данном рабочем месте (в среднем 4-5 % сменного задания).

Недостаток деталей восполняется в периоды регламентированных перерывов, во внеурочное время или на внепоточных производственных участках.

Основными разновидностями линий непрерывно-поточного производства являются линии:

· с рабочими конвейерами;

· с распределительными конвейерами;

· поточно-автоматические;

· с неподвижным объектом (стационарный поток).

Непрерывно-поточные линии с рабочими конвейерами применяют главным образом для сборки и отделки изделий при достаточно больших программных заданиях.

Операции выполняют непосредственно на конвейере; рабочие – операторы располагаются вдоль его несущей части, с одной или с двух сторон в порядке следования операций технологического процесса.

Изделия на конвейере устанавливают и закрепляют на равных расстояниях l о друг от друга.

Участок рабочего конвейера, на котором при постоянной скорости конвейера выполняется каждая операция, называется рабочей зоной операции .

В ряде случаев непрерывно-поточные линии с рабочими конвейерами характеризуются свободным ритмом.

Для поддержания ритма работы при заданной скорости конвейера границы рабочих зон по операциям отмечают на неподвижной части его или на полу специальными знаками, как показано на рисунке 2.

Рисунок 2 – Схема планировки поточной линии с рабочим конвейером

Рабочие, следуя за изделием, перемещаются вдоль зоны, начиная операцию в начале зоны, заканчивая её в конце, после чего возвращаются в исходное положение.

Непрерывно-поточные линии с распределительными конвейерами применяют главным образом на участках механической обработки, отделки и сборки небольших изделий при больших программных заданиях. Операции выполняют на стационарных рабочих местах. Изделия снимают с конвейера и по окончании операции возвращают на него.

Рабочие места располагают вдоль конвейера с одной (рисунок 3) или двух его сторон.

Рисунок 3 – Схема планировки поточной линии с распределительным конвейером

Изделия равномерно размещают на несущей части транспортёра на подвесках, тележках, каретках или на участках ленты, отмеченных знаками. При простых цепочках рабочих мест, когда операция выполняется за один такт, каждое подошедшее к рабочему месту изделие должно быть обработано до подхода следующего за ним.

При сложных технологических цепочках продолжительность операций различна и равна двум, трём, четырём и т.д. тактам. В этих условиях для ритмичной выдачи изделий необходимо, чтобы, работая непрерывно, каждое последующее рабочее место выполняло операцию со сдвигом на один такт от предыдущего.

С этой целью применяют автоматическое распределение изделий либо разметку распределительного конвейера. Разметочные знаки (цветные флажки, буквы, цифры, цветные обозначения) наносятся на деления несущего органа транспортёра и в нужной последовательности и количестве закрепляются за отдельными рабочими местами.

Минимально необходимый комплект разметочных знаков на линии соответствует наименьшему кратному из числа рабочих мест на всех операциях линии и называется числом периода распределительного конвейера П .

Комплект разметочных знаков может повторяться на общей длине несущей части конвейера. Каждый разметочный знак проходит мимо каждого рабочего места через один и тот же интервал времени (период) Т n , равный

Разметочные знаки конвейера закрепляются за рабочими меcтами на каждой операции соответственно её продолжительности.

Наиболее удобны периоды 6, 12, 24 и 30. При больших периодах рекомендуется вводить двухрядную (дифференцированную) разметку, применяя два, комплекта разметочных знаков (например, цветовой и цифровой).

3. Особенности организации прерывно-поточных линий

Регламент работы прерывно-поточных (прямоточных) линий

Эта форма поточного производства применяется при обработке трудоёмких деталей с использованием разнотипного оборудования. Технологические операции на прямоточных линиях не синхронизированы. Вследствие различной трудоёмкости операций на этих линиях возникают межоперационные оборотные заделы, что является показателем прерывности процесса.

Для обеспечения ритмичной работы на такой линии необходимо установить наиболее целесообразный регламент работы, который должен предусматривать:

· величину укрупненного ритма;

· порядок работы на каждом рабочем месте;

· последовательность и периодичность перехода рабочих-совместителей по обслуживаемым станкам;

· размер и динамику оборотных заделов.

При выборе укрупнённого ритма прямоточной линии необходимо учитывать периодичность передачи продукции данной линии на последующие участки; требования рациональной организации труда для рабочих-совместителей (частоту переходов), а также оптимальную величину заделов.

Для расчёта и организации линии составляют план-график её работы.

Такой упрощенный план-график приведен в таблице 1.

Таблица 1 – План-график

|

Технологический процесс |

Рабо- |

График работы оборудования

и рабочих в период ритма |

|||||||||||||||||||

|

N |

t ш,

, |

С пр |

N |

% за |

|||||||||||||||||

|

1,19 |

1 |

100 |

|

|

|||||||||||||||||

|

0,69 |

|

||||||||||||||||||||

|

1,31 |

|

|

|

|

|||||||||||||||||

|

0,81 где F д. см – действительный фонд времени за смену, мин; N см – сменная программа запуска, шт. Для данной линии такт r пр = 1,6 мин. В данном примере (таблица 1) он принят равным 1/4 смены, т.е. R = 2 ч = 120 мин. Недогруженные станки на 1-й и 4-й операциях этой линии может обслуживать один рабочий-совместитель Б, на 2-й и 3-й операциях ≈ рабочий В. Совмещаемые работы могут выполняться только в установленной последовательности, что и предусматривает график работы линии. На смежных операциях вследствие различной их трудоемкости неизбежны межоперационные заделы. В соответствии с принятым режимом работы они будут изменяться в течение каждого ритма (в данном случае в течение 2 ч.) от нуля до максимума (рисунок 4).

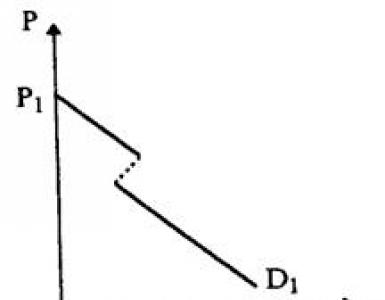

Рисунок 4 – Динамика задела между двумя смежными операциями Расчёт межоперационных оборотных заделов Этот задел между смежными операциями определяется как разность числа изделий, обработанных на этих операциях за определенный период времени. Максимальная величина задела Z max за определённый период Т может быть рассчитана по формуле

где Т – период работы на смежных операциях при неизменном числе работающих станков, мин; С – число единиц оборудования, работающих на смежных i и i+1 - операциях в течение периода времени Т; t ш , t ш+1 – нормы времени на этих операциях, мин. | |||||||||||||||||||||

Страница

4

Учитывая высокую интенсивность труда при многостаночном обслуживании, время на отдых и личные надобности рассчитывается по нормативам для массового производства.

Расчет нормы штучного времени при многостаночном обслуживании выполняется по формуле

для условий крупносерийного и массового производства:

Тшт =  .

.

для условий серийного и мелкосерийного производства:

Тшт =  .

.

Нормирование труда в условиях автоматизированного производства

С помощью нормирования труда в условиях автоматических линий обеспечивается решение следующих задач:

Расчет норм труда и необходимой численности обслуживающих линию рабочих: наладчиков, операторов, слесарей, контролеров;

Установление регламента обслуживания.

В связи с тем, что работающие на автоматических линиях чаще всего объединены в комплексные бригады, вопросы нормирования труда решаются одновременно с выбором форм разделения и кооперации труда и системы обслуживания.

В качестве норм могут применяться нормы производительности автоматической линии, в то же время являющиеся нормами выработки для обслуживающих ее рабочих, нормы времени и нормы обслуживания. Нормы производительности оборудования устанавливаются по лимитирующему оборудованию, входящему в состав линии. При этом необходимо выбрать наиболее рациональный режим работы лимитирующего оборудования. Режим работы остального оборудования устанавливается исходя из времени, затрачиваемого на изготовление продукции на лимитирующем оборудовании. Этим достигается синхронизация автоматической линии, аналогичная синхронизации поточных линий.

Норма производительности линии (Нп.л) определяется по формуле

Нп.л = А х Кп.в х Кн,

где А – часовая теоретическая производительность лимитирующего оборудования автоматической линии;

Кп.в – коэффициент полезного времени машины;

Кн – коэффициент, учитывающий неполное использование линии по независящим от рабочих и производства техническим причинам (определяется экспериментальным путем).

Как правило, при проектировании линии подбирается оборудование равной производительности. Однако могут быть случаи, когда имеется оборудование разной производительности, что ограничивает (лимитирует) производительность всей линии. Иногда оборудование может оказаться лимитирующим из-за высокого (по сравнению с другими) коэффициента неполного использования машины (Кн) по независящим от производства причинам. В этом случае количество лимитирующего оборудования определяется с учетом коэффициента Кн.

Теоретическая производительность линии (А) рассчитывается по следующей формуле

где Nц - объем продукции, производимой за один цикл работы;

Тц - продолжительность одного цикла работы линии, мин;

Тр - время, на которое устанавливается норма (часовая смена), мин.

Коэффициент полезного времени линии (Кп.в.) определяется по формуле

где Тц.с – время цикличной работы линии в течение смены;

m – количество циклов в смене.

Время цикла устанавливается по лимитирующему оборудованию, входящему в состав линии, при наиболее рациональном режиме его работы по формуле

Тц = Тсм – Ттех – Тп,

где Ттех – время замены инструментов и технического обслуживания участка линии в течение смены;

Тп – перерывы на организационное обслуживание рабочего места, отдых и личные надобности.

Норма времени автоматической линии (Нвр.л) на единицу продукции рассчитывается по формуле

где Нп.л – норма производительности автоматической линии.

Для определения численности наладчиков, обслуживающих линию, рассчитываются нормы обслуживания по формуле

где Тз – время занятости наладчика в течение смены по обслуживанию одной автоматической линии, включая активное наблюдение. Оно определяется по данным, на основании которых составляется график (регламент) обслуживания

Тз = Тн.п. х Кд,

где Тн.п – время наладочных и подналадочных работ выполняемых в течение одной смены, устанавливаемое по нормативам или при помощи хронометражных наблюдений для данной автоматической линии;

Кд – коэффициент, учитывающий остальные работы, выполняемые наладчиком в течение смены, включая активное наблюдение. Его определяют по фотографиям рабочего времени наладчика как отношение общего времени его занятости ко времени выполнения наладочных и подналадочных работ, Кд > 1.

Если расчетная норма обслуживания меньше единицы, то один наладчик не успеет обслужить автоматическую линию. Тогда численность наладчиков, обслуживающих одну линию (Ч), будет равна

По таким же формулам определяются и нормы обслуживания для операторов и контролеров. Разница лишь в том, что для этих категорий работников, время занятости определяется по соответствующим нормативам.

После расчета необходимой для обслуживания автоматической линии персонала, этот расчет уточняется с помощью проведения фотографии рабочего времени, по данным которой осуществляется рациональное перераспределения работ по обслуживанию линии между рабочими с целью более полной загрузки и уменьшения их численности. Например, при недогрузке наладчика основной работой, в обязанности ему могут вменяться частичный или полный уход за линией, устранение мелких неисправностей оборудования, оснастки, загрузки заготовками выгрузка деталей и т.д. Оператор в целях обеспечения наиболее полной загрузки, кроме своих основных функций, может осуществлять замену масла, смазочно-охлаждающей жидкости и т.д.

Нормирование труда в период освоения производства новой продукции

В условиях строго регламентирования производственного процесса с высоким уровнем его механизации и автоматизации, к качеству действующих на всем протяжении выпуска продукции норм труда предъявляются высокие требования. Уровень их соответствия существующим организационно-техническим условиям оказывает большое влияние на ускорение освоения производства новой продукции. На стадии подготовки производства к выпуску новой продукции технически обоснованные нормы устанавливаются аналитически-расчетным методом для проектных условий с учетом рациональной организации рабочих мест, систем их обслуживания, использования запроектированного оборудования, оснастки, приспособлений и инструмента. Освоение новой продукции является сложным и ответственным моментом для каждого предприятия, так как в этот период происходят существенные изменения организационно-технических условий производства при одновременном совершенствовании методов и приемов выполнения работ, выработка специализированных производственных навыков у рабочих. В результате происходит непрерывное, весьма существенное снижение затрат времени на изготовление нового изделия или выполнения операций. Сокращение затрат труда в этот период происходит под влиянием двух групп факторов:

Шкафы для сигарет в магазин купить cигаретные шкафы.В условиях поточного производства нормы времени и выработки должны устанавливаться не для каждого рабочего места в отдельности, а для линии в целом. Это связано с тем, что при установлении индивидуальных норм времени выработка рабочих не привязывается к такту потока и тем самым вносится дисбаланс в работу линии. При этом, как показывает рабочих колеблется в значительных пределах - от 45 до 96%. Поэтому работа по расчету норм и расстановке рабочих должна сочетаться с комплексом организационно-технических мероприятий, направленных на повышение степени технологической и организационной синхронизации линии, обеспечивающих лучшее использование рабочего времени и оборудования и максимально возможный выпуск продукции.

Для таких целей прежде всего рассчитывается такт поточной линии. Затем определяется время выполнения технологических операций на каждом станке, входящем в поточную линию. При этом указываются значения всех факторов, влияющих на время оперативной работы, рассчитываются время на техническое и организационное обслуживание, отдых и личные надобности и время занятости рабочего. Все это необходимо для дальнейшей работы по синхронизации линии.

Каждого рабочего и их расстановка на поточной линии с проведением необходимых мероприятий по синхронизации линии.

Мероприятия по технологической синхронизации направлены на согласование времени обработки детали на каждом станке с заданным тактом работы линии. Они обеспечиваются главным образом путем проведения технических мероприятий по увеличению выработки на лимитирующем оборудовании за счет применения более производительных режущих инструментов, увеличения количества одновременно работающих инструментов, использования многоместных приспособлений и быстродействующих зажимных устройств, повышения качества заготовок, автоматизации процесса контроля, оптимизации режимов резания и т. д.

Повышение степени организационной синхронизации обеспечивается установлением на основе расчета по нормативам такой расстановки рабочих на базе организации многостаночных рабочих мест, при которой достигается равномерная и полная их . Для проведения организационной синхронизации и расстановки рабочих на поточной линии составляется сводная ведомость (табл. 12.5).

Таблица 12.5. Сводная ведомость расчета норм времени и норм обслуживанияна рабочих местах поточной линии (деталь 70-1601021)

На первом этапе рассчитывается оперативное время (раздел 1 карты) по каждой из выполняемых на линии операций. При этом ставится задача обеспечения технологической синхронизации операций. Режимы работы оборудования подбираются таким образом, чтобы рассчитанная величина оперативного времени максимально приближалась к времени такта работы поточной линии.

Дальнейший расчет выполняется в такой последовательности.

Определяется приведенное оперативное время изготовления детали на операции (гр. 11) по формуле

Если операция выполняется на нескольких станках с одинаковым оперативным временем, формула приобретает вид:

![]()

Количество деталей, обрабатываемых на станках, где выполняется данная операция, за максимальное оперативное время, находится по формуле

Если операция выполняется на одном станке (n = 1 и Т оп max = Т оп i), то количество деталей, обрабатываемых за максимальное оперативное время, равно единице.

В тех случаях, когда на рабочем месте обрабатываются детали двух и более наименований с различными программами, рассчитывается условно-приведенное оперативное время обработки основной детали:

Определяется занятость рабочего на каждом из входящих в рабочее место станков (гр. 12):

Т зi = Т в.н + Т в.п + Т а.н + Т пер,

Время активного наблюдения за работой станка, включенного в рабочее место , в зависимости от суммы машинно-автоматического времени всех операций на рабочем месте определяется по табл. 12.6.

| Сумма машинно-автоматического времени всех операций, включенных в рабочее место | Время активного наблюдения за работой станков, мин. | ||

|---|---|---|---|

| 0,10 | 0,005 | 4 | 0,084 |

| 0,20 | 0,009 | 5 | 0,100 |

| 0,30 | 0,012 | 6 | 0,114 |

| 0,50 | 0,018 | - | 0,126 |

| 0,75 | 0,022 | 8 | 0,134 |

| 1,00 | 0,025 | 9 | 0,144 |

| 2,00 | 0,046 | 10 и более | 0,150 |

| 3,00 | 0,066 |

Устанавливается время на автоматический подвод инструмента (гр. 14 табл. 12.5). Оно берется из технико-нормировочных карт на операции . Машинно-автоматическое время принимается в расчет тогда, когда его длительность не превышает затрат времени рабочего на переход к следующему станку.

Поточный метод организации производства

Некоторые вопросы, связанные с организацией труда рабочих на поточной линии были рассмотрены ранее в теме по кооперации труда шла речь о путях обеспечения взаимосвязанной работы исполнителей. Много общего и в теме по конвейерному производству, поскольку конвейер – это одна из разновидностей поточного производства.

Опыт предприятий показывает, что основными социально-экономическими задачами научной организации в поточном производстве остается установление оптимального трудового содержания операций, рациональная расстановка рабочих на поточной линии, синхронизация работы оборудования и рабочих. Рассмотрим эти вопросы более подробно, а в качестве объекта возьмем поточную линию, состоящую из металлорежущих станков, наиболее распространенных в машиностроении.

Прежде всего встает вопрос о глубине технологического разделения труда. В отличии от конвейерной сборки здесь возникает больше сложностей, поскольку имеем дело со специализированным оборудованием, в связи с чем возникают чисто технологические ограничения для укрупнения (или, наоборот, разукрупнения) операций.

Дифференциация технологических процессов целесообразна до таких пределов, пока величина затрат времени, связанных с установкой и межоперационной транспортировкой деталей, не превысит выигрыш времени в результате специализации оборудования. В дальнейшем рост производительности труда может быть обеспечен только за счет применения принципиально нового оборудования – агрегатных станков, автоматических линий, уменьшающих время межоперационной транспортировки и установки, выполняющих много других вспомогательных действий. Но такая техника требует и новой расстановки рабочих, в связи с существенным изменением в содержании труда и часто нового профессионального состава рабочих, обслуживающих такие линии.

Итак, рассмотрим вопросы расстановки рабочих на поточной линии по рабочим местам. Цель такой расстановки – обеспечить по возможности более равномерную их загрузку рабочих.

Это достаточно сложная задача. Прежде всего необходимо ответить на вопрос о том, а сколько рабочих должно быть на поточной линии. Проведем для примера некоторые расчеты: программа выпуска – 1600 шт. Отсюда такт линии 480: 1600 = 0,3 мин. Если трудоемкость обработки, предположим, составляет около 55 мин., то общее количество операций должно быть не менее 180 – 200 шт. при длительности 0,25 – 0,3 мин. Следовательно и расчетная численность – 180 – 200 рабочих. Но при такой длительности операции труд у рабочих был бы достаточно однообразным и утомительным.

Но можно пойти и по другому пути. Вместо одной линии под этот объем выпуска можно создать, например, три поточных линии и тогда среднюю длительность операции у рабочих на каждой из линий можно будет довести до 0,9 мин., а общее количество операций составит 60 – 70. При шести линиях эти цифры составят соответственно 1,8 мин. И 30 – 37 шт. Если же создать девять параллельно действующих линий, то такт линии составил бы 2,7 мин., а количество операций на каждой из линий – 20 – 25.

Расчетное число рабочих во всех случаях примерно одинаково (около 200 чел.). Общая длинна 3-х, 6-ти или 9-ти линий не намного больше одной, но содержательность труда, уровень подготовки кадров, их квалификация будет различной, Различным по трудности будет и набор рабочих и стабилизация коллектива участка.

Вторая проблема расстановки: на основе чего, каких данных ее проводить, чтобы обеспечить равномерную загрузку рабочих: на базе нормативных данных о затратах времени на операцию или на основании фактических данных, требующихся на выполнение закрепленных за рабочими операций. Различия состоят в том, что фактическая длительность операции и нормативная в силу разной производительности рабочих не одинакова, т.е. они совпадают по длительности. Следовательно, фактическая загрузка рабочих окажется далеко не равномерной. Будет нарушено и синхронность в работе в рамках коллективного трудового процесса, одни рабочие будут сдерживать других, возможны простои в ожидании окончании работы на предыдущей операции.

Поэтому можно вначале изучить фактические затраты времени (например, на основании предварительной расстановки рабочих), а затем найти более оптимальную.

Можно действовать и иначе, поручая молодым, менее опытным рабочим операции длительностью меньше такта, а более опытным – больше такта. Например, такт линии составляет 1 мин. Тогда малоопытному рабочему можно будет поручить операцию с нормативной длительностью в 0,8 мин, а более опытному, с достаточно развитыми производственными навыками – длительностью 1,2 – 1,3 мин. Но с учетом недовыполнения норм одним и перевыполнение норм другим оба будут фактически затрачивать на свою операцию примерно 1 мин, т.е. соответствовать такту работы линии.

В этом состоит одна из особенностей расстановки, которую необходимо учитывать, чтобы:

Обеспечить синхронную взаимосвязанную работу рабочих;

Создавать возможность для постепенного продвижения рабочего по мере накопления им производственного опыта не нарушая ритм работы всего коллектива;

Снижать монотонность труда.

Поэтому, если расстановка оборудования на поточной линии более или менее стабильна, то состав и расстановка рабочих меняется довольно часто. В условиях, когда для поточной линии характерно большое разнообразие технологического оборудования (а этим и обеспечивается возможность обработки изделия от начала до конца в пределах участка) перемена туда, связанная с перемещением рабочих с операции на операцию часто бывает связано и совмещением профессий, что расширяет производственный профиль рабочего.

На загрузку рабочих и колебание ее уровня по отдельным рабочим может оказывать влияние и ряд случайных факторов (неявка на работу отдельных рабочих из-за отпуска, болезни, замена одного рабочего другим – новеньким – в период его адаптации на новом рабочем месте и др.) Поэтому организация труда должна предусматривать выход из сложившегося положения. Пути различны:

За счет так называемых резервных рабочих;