Применение процесса магнитно-абразивного полирования для улучшения качества поверхностей трения. Магнитно-абразивное полирование Физические основы магнито абразивной обработки

Введение

Состояние поверхностей и приповерхностного слоя деталей и режущих инструментов в значительной мере определяют их эксплуатационные свойства.

Для изделий и инструментов, к которым предъявляются требования долговечности и надежности, важны такие характеристики поверхности, как: коэффициент трения, длительность приработки, износостойкость, наличие дефектов в виде микротрещин, внутренние остаточные напряжения, коррозионная стойкость.

Для других изделий могут оказаться важными светоотражающие свойства поверхности, ее способность поглощать газы и атомные частицы, электрическая и магнитная проводимость поверхностного слоя.

Общеизвестно, что физико-химические и механические свойства приповерхностного слоя могут существенно отличаться от свойств основного материала детали. При этом окончательные свойства поверхности являются результатом воздействия на деталь в процессе ее изготовления и особенно на финишных операциях.

Возрастающие и расширяющиеся требования к поверхностям вызывают потребность совершенствовать существующие технологические способы, расширяющие возможности отделочной и упрочняющей технологии.

Отдельное внимание приходится уделять состоянию поверхностей режущих инструментов, поскольку от них зависит стойкость и расход инструментов, а также производительность, качество обработки инструментами, стабильность ее результатов.

Появление магнитно-абразивного полирования (МАП) и магнитной обработки (МО) деталей и инструментов является следствием названных выше тенденций.

Первые предложения использовать магнитное поле для абразивной обработки относятся к 1938 году.

Первые публикации об исследованиях и применении абразивной обработки с использованием магнитного поля появились в 60-х годах ХХ столетия и принадлежат советским ученым: Барону Ю.М., Верезубу В.Н., Герасеменку Ю.В., Хохлову Б.А., Шальнову В.А., Шулеву Г.С.

Большой вклад в эту работу внесли: Калининградский технологический институт рыбной промышленности и хозяйства, Ленинградский политехнический институт, Физико-технический институт А.Н. БССР, Уфимский авиационный институт, Московский технологический институт легкой промышленности, Институт проблем материаловедения А.Н. УССР, Институт сверхтвердых материалов А.Н. УССР.

В процессе магнитно-абразивного полирования обрабатываемый материал подвергается: механическому абразивному воздействию; воздействию переменного по величине и направлению магнитного поля, которое благоприятно отражается на эксплуатационных свойствах поверхностного слоя изделий.

Это обстоятельство позволяет магнитную обработку выделить в самостоятельный способ упрочняющей обработки .

1. Разновидности магнитно - абразивной обработки

1.1 Удаление заусенцев

Рисунок 10.1 - Схема МАО по удалению заусенцев

Заготовка, совершая движение осцилляции в вертикальном направлении, двигается поступательно со скоростью в межполюсном пространстве электромагнита, заполненном ферромагнитным абразивным порошком.

Таким способом на заготовках из стали марки 10Х18Н9Т исходные заусенцы (после вырубки) высотой 0,2...0,4 ммудаляются полностью за 12...15 с машинного времени.

Ферромагнитный абразивный порошок – крошка закаленного чугуна зернистостью 1000/630 мкм.

1.2 Скругление кромок и удаление заусенцев в рассверленных

отверстиях.

Рисунок 10.2 - Схема скругления кромок

1 – пластина; 2 – заготовка;

3 – ферромагнитный абразивный порошок;

Пластина 1 с заготовкой 2 устанавливается в межполюсное пространство электромагнита. Туда же засыпается ферромагнитный абразивный порошок.

Пластина вместе с заготовкой совершает рабочее движение – осцилляцию с частотой с -3 . Один полюс электромагнита вращается с частотой n =12...23 с -3 . При вращении он увлекает вместе с собой ферромагнитный абразивный порошок 3, осуществляющий удаление заусенцев и скругление кромок [Патент 112092 ГДР].

1.3 Очистка катаной проволоки от окалины

Рисунок 10.3 - Схема очитки проволоки

1 – проволока; 4 – воронка подвижная;

2 – бункер для абразивного порошка; 5 – электропривод;

3 – воронки неподвижные; 6 – электромагнитная катушка.

Проволока 1 с высокой скоростью протягивается через воронки 3 и 4, заполняемые ферромагнитным абразивным порошком из бункера 2.

Воронки (не магнитные) размещены внутри электромагнитных катушек 6, питаемых постоянным током.

Для повышения интенсивности очистки проволоки нижнюю воронку 4 приводят во вращение с помощью электропривода 5.

1.4 Очитка печатных плат

В процессе изготовления и последующей эксплуатации на печатных платах (на медном покрытии) появляются оксидные пленки, которые ухудшают их электропроводность. Периодически оксидную пленку необходимо удалять. Для этого применяется следующий способ (рисунок 10.4):

Рисунок 10.4 - Схема очистки печатных плат

1,2 – полюсы электромагнита; 3 – печатная плата;

4 – ферромагнитный порошок.

Полюсы электромагнита выполнены в виде рифленых валиков 1 и 2, вращающихся с определенной окружной скоростью навстречу друг другу. В зазоре между ними протягивается загрязненная печатная плата 3, на которую подается ферромагнитный порошок 4. За счет магнитных сил порошок постоянно находится на ведущем валике 1 и удаляет оксидную пленку с печатной платы 3.

1.5 Получение рельефных изображений на поверхностях

Рисунок 10.5 - Схема получения рельефных изображений на поверхностях

1 – соленоид; 5 – форма;

2 – немагнитная труба; 7,10 – полюсы электромагнита;

3,6 – сердечники; 8 – шаблон;

4 – заготовка; 9 – заготовка.

Внутри соленоида 1 размещают немагнитную трубу 2 с вмонтированными в ней сердечниками 3 и 6. Над заготовкой 4 из хрупкого материала располагают форму 5, полость которой своим контуром повторяет контур будущего рельефного изображения. Полость заполняют кусочками постоянных магнитов. Поверхность каждого кусочка покрыта абразивным слоем.

При подключении соленоида к источнику переменного тока магнитики внутри полости формы 5 получают вертикальные перемещения и производят абразивную обработку. (Это устройство может быть использовано для сверления сквозных отверстий в хрупких материалах).

Напряженность магнитного поля составляет 10...100 А/м, а частота импульсов – 10 4 ...10 5 Гц.

Рисунок 10.5 – в .

Здесь заготовку 9 с шаблоном 8 помещают между вращающимися полюсами электромагнитов 7 и 10. Пространство между обрабатываемой поверхностью и верхним полюсом заполнено ферромагнитным абразивным порошком. Заготовке сообщают возвратно - поступательное движение. При этом порошок осуществляет удаление определенного припуска с участков верхней поверхности заготовки, не защищенных шаблоном.

1.6 Измельчение материалов

Установка для измельчения материалов устроена следующим образом.

Рисунок 10.6 - Схема устройства для измельчения материалов

1 – соленоид; 2 – сердечник; 3 – контейнер.

Внутри соленоида 1 размещается сердечник 2 и на нем контейнер 3 из немагнитного материала.

В контейнер помещают смесь измельчаемого материала и постоянных магнитов с абразивным покрытием. При включении переменного магнитного поля магнитным частицам сообщается движение со значительными амплитудами. В контейнер дополнительно подают циркулирующую жидкость.

С помощью наложения магнитного поля можно интенсифицировать галтовку, виброабразивную, пескоструйную обработку.

Например, при включении электромагнита 1 (рисунок 10.7), охватывающего вибрирующий контейнер 2, импульсное или вращающееся магнитное поле препятствует движению ферромагнитных заготовок вместе с абразивной средой.

Рисунок 10.7 - Схема установки для интенсификации обработки с помощью наложения магнитного поля

1 – электромагнит; 2 – контейнер; 3 – вибратор.

В результате увеличивается скорость перемещения абразивных элементов относительно заготовок и увеличивается производительность виброабразивной обработки.

В случае немагнитных заготовок для получения аналогичного эффекта абразивная среда должна обладать ферромагнитными свойствами.

Наиболее распространенной областью применения магнитно-абразивной обработки (МАО) является снижение шероховатости на обрабатываемых поверхностях с одновременным повышением качественных характеристик поверхностного слоя.

Совокупность способов, преследующих именно эти цели, называется магнитно-абразивным полированием (МАП).

2. Магнитно-электрическое шлифование

Сущность магнитно-электрического шлифования (МЭШ) заключается в том, что электропроводный шлифовальный круг вводится в контакт с обрабатываемой поверхностью детали, а на круг и деталь подается постоянный электрический ток, причем зона обработки помещается в магнитное поле, вектор магнитной индукции которого перпендикулярен вектору электрического тока. Деталь и шлифовальный круг приводятся во вращение с разной угловой скоростью.

Рисунок 10.8 - Схема магнитно-электрического шлифовани.

Физическая сущность МЭШ заключается в следующем:

1) При контакте инструмента-круга с поверхностью обрабатываемой детали замыкается электрическая цепь «круг-деталь», при этом происходят все физические явления, свойственные контактной магнитно-электрической обработке (МЭО) (разогрев поверхности, ее размягчение, расплавление, выброс расплава и пластичного материала).

2) При контакте абразивного круга с обрабатываемой поверхностью образуется стружка, которая по мере движения зерна увеличивается и замыкает межэлектродный промежуток δ между деталью и кругом.

Рисунок 10.9 - Схема взаимодействия зерна круга с деталью

Такое короткое замыкание приводит практически к мгновенному ее расплавлению, распылению магнитным полем и удалению продуктов расплава с большой скоростью из зоны обработки, при этом очищается зерно и круг не засаливается, а расплав нагревает и обрабатывает набегающую поверхность детали.

При подобном явлении сзади стоящего (последующего) зерна расплав и пластичный материал создают дополнительную опору задней поверхности зерна, увеличивая режущую способность, так как может воспринимать большее усилие.

Исследованием было установлено, что абразивные зерна обладают пьезоэлектрическим эффектом (изменением объемов при наложении разности потенциалов; либо изменение потенциала при его деформации).

Так как процесс протекает при импульсном токе разных частот и гармоник, то зерна вибрируют, осциллируя с той же частотой, что интенсифицирует процесс шлифования, улучшает качество поверхности и изменяет физико-механические свойства.

Пользуясь этим эффектом, можно управлять процессом МЭШ, так как наибольший импульс происходит при разрушении зерна.

Если звук усиливать через усилитель, то можно услышать как зерно «кричит», что сигнализирует о его предельной режущей возможности.

Так как часто в качестве абразивного материала шлифовальных кругов используется электрокорунд (Al 2 O 3 -рубин), то при наложении электрического потенциала магнитного поля происходит возбуждение энергии кристалла (его «накачка»), следовательно, он может излучать кванты энергии.

Это в свою очередь воздействует на обрабатываемую поверхность, интенсифицирует процесс, дополнительно снимает материал детали и приводит к изменениям физико-механических свойств поверхности.

Все эти основные факторы позволяют вести процесс шлифования с производительностью значительно выше производительности обычного шлифования.

2.1 Особенности абразивного резания при магнитно абразивном полировании

Схема перемещения зерен порошка в рабочей зоне при наружном круглом полировании дана на рисунке 10.10:

Рисунок 10.10 - Схема перемещения зерен порошка в рабочей зоне

Заготовка 1 размещается между полюсами магнитного индуктора. Пространство между полюсами индуктора частично или полностью заполнено магнитно-абразивным порошком. Это - рабочая зона. Пространство между полюсами индуктора и обрабатываемой поверхностью называется рабочим зазором.

Порция магнитно-абразивного порошка при включении магнитного поля удерживается силами магнитного поля в рабочем зазоре, оказывается прижатой к обрабатываемой поверхности и при вращении заготовки относительно индуктора (или наоборот) осуществляет полирование.

При этом удаляется припуск и формируется поверхность с новым микрорельефом и измененными физико- механическими свойствами поверхностного слоя.

Механизм образования резания (зафиксированный с помощью скоростной киносъемки) сводится к следующему.

Вся порция порошка в рабочем зазоре под действием сил трения со стороны двигающейся заготовки смещается к выходу из рабочего зазора и уплотняется, встречая там основное противодействие со стороны магнитного поля.

Силы трения между зернами и поверхностью полюса помогают магнитному полю удерживать порошок внутри рабочего зазора. Не связанные между собой зерна порошка перемещаются внутри рабочего зазора.

В частности, граничащие с заготовкой зерна «а» медленно двигаются к выходу из рабочего зазора. Скорость зерна значительно меньше скорости обрабатываемой поверхности. При скорости обрабатываемой поверхности в пределах 0,...2,1 м/с скорость зерна составляет всего лишь 0,01...0,02 м/с, то есть меньше в 60...105 раз.

С учетом этого отношения можно принять, что скорость резания – это есть разность между скоростями обрабатываемой поверхности и зерна.

Подойдя к границе рабочего зазора, каждое из зерен «а» может либо остановиться (совершая здесь колебательные движения вдоль дуги окружности), либо выйти из рабочего зазора вместе с обрабатываемой поверхностью.

При небольшой частоте вращения заготовки эти зерна могут переходить в противоположный зазор вместе с вращающейся поверхностью заготовки.

При увеличении скорости заготовки на переходящие зерна действуют увеличенные центробежные силы, которые совместно с магнитными силами заставляют переходящие зерна отрываться от заготовки и оседать на нерабочих поверхностях полюсов.

Разбрасывание зерен является одной из причин постепенного снижения интенсивного удаления припуска с увеличением длительности полирования.

Свободные места зерен «а» могут занимать зерна «в» (кратковременно) из более глубоких слоев порошковой массы.

На каждое зерно действует сила резания Р z (если зерно внедрилось в поверхность и осуществляет микрорезание), либо силы трения F тр .

Рисунок 10.11 - Силы, действующие на зерно

Эти силы стремятся увлечь контактирующее зерно вместе с двигающейся поверхностью и повернуть его относительно собственного момента инерции. Движению зерна вместе с поверхностью заготовки и их поворотам препятствуют окружающие зерна, которые под действием сил магнитного поля образуют достаточно плотную массу.

Если сила резания превысит сопротивление повороту зерна (из-за увеличенной микронеровности), то такое зерно поворачивается и в контакт с заготовкой вступают его новые участки и новые режущие кромки.

Именно этими поворотами объясняется прерывистый характер рисок - следов абразивного резания на поверхности заготовки.

При сообщении порошковой массе дополнительных движений с помощью осцилляции (колебаний) заготовки (или полюсов) или пульсирующего магнитного поля контакт зерен с заготовкой приобретает более прерывистый характер.

Силы трения F тр уменьшаются и порошок лучше удерживается магнитными силами в рабочем зазоре.

Одновременно увеличивается подвижность зерен внутри рабочих зазоров и интенсифицируется вступление в контакт с заготовкой новых режущих кромок. Это явление называется самозатачиванием порошковой массы.

Естественно, в процессе полирования происходит постепенное разрушение зерен путем вырывания из ее мягкой ферромагнитной основы зерна (матрицы) вкрапленных в нее режущих центров или путем истирания матрицы. При этом тоже происходит обнажение новых режущих кромок.

Зерна ферромагнитного порошка в процессе полирования контактируют с заготовкой разными участками своей поверхности, отличающимися твердостью и геометрической формой, а значит и разной способностью производить резание.

Обработанная поверхность представляет собой совокупность рисок - следов резания и выглаженных участков. Направление рисок определяется скоростями рабочих движений заготовки и магнитного индуктора.

2.2 Стружкообразование

Установлено, что 9...15% объема царапин удалено диспергированием (лат. Dispergo -рассеиваю), тонким измельчением металла в стружку, а остальной объем металла вытеснен из царапин пластически в боковые навалы.

Соотношение размеров стружки - длины и толщины, лежит в пределах 5...20. На их поверхности видны отдельные сильно деформированные элементы. Следов оплавления стружек не обнаружено.

При одинаковых размерах радиуса кривизны стружек МАП на порядок меньше (т.е. в 10 раз), чем у стружек, полученных при шлифовании абразивной лентой.

Это косвенно свидетельствует о более высокой степени пластических деформаций измельченного металла в процессе магнитно-абразивного полирования.

Результатом пластического деформирования поверхности является повышение твердости тонкого приповерхностного слоя и образование в нем остаточных напряжений сжатия.

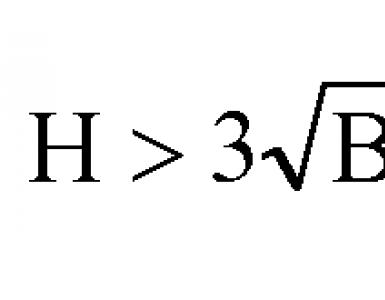

В теории абразивной обработки установлено, что стружкообразование возможно при определенном соотношении между глубинно h внедрения режущих вершин зерен абразивного инструмента в обрабатываемую поверхность и радиусов округлений этих вершин.

Для инструментальной стали У8 (отожженной) это соотношение лежит в следующих пределах: ![]() .

.

При меньшем соотношении возможно лишь пластическое или упругое деформирование.

Для МАП характерно внедрение зерен h ≤0,1...0,4 мкм. Для порошка 23АМ40Fe (белый электрокорунд с зернистостью М40) вершин зерен должен составлять 3...4 мкм.

Образование стружки при МАП сталей (в отличие от шлифования) происходит при ε≤0,005...0,13, то есть при более неблагоприятных условиях.

И силы, необходимые для стружкообразования, при МАП оказываются меньше, чем при шлифовании.

Для МАП ферромагнитных сталей давление порошка на обрабатываемую поверхность составляет 0,3...0,2 МПа.

При пересчете этих давлений к отдельному контактирующему зерну усилие, определяющее внедрение зерна в обрабатываемую поверхность, может составлять 0,025...0,125 Н.

Присутствие в СОЖ поверхностно-активных веществ снижает поверхностную энергию металла, снижает работу, необходимую на разрушение и пластическое деформирование поверхности, увеличивая микротрещины, предразрушает поверхностный слой.

В этом случае производительность МАП резко увеличивается.

Увеличение скорости резания (скорости деформации) сопровождается упрочнением разрушаемого материала. Глубина внедрения зерен порошка в обрабатываемую поверхность автоматически уменьшается и съем металла на одинаковом пути резания уменьшается.

С учетом изложенных особенностей МАП глубина внедрения зерен порошка в обрабатываемую поверхность может быть выражена зависимостью степенного вида:

![]() мкм (10.2)

мкм (10.2)

где – коэффициент, учитывающий изменение прочностных свойств поверхностного слоя по сравнению с основным обрабатываемым материалом (в результате воздействия СОЖ, скорости деформации, предварительного наклепа...);

– сила, прижимающая зерно, Н;

r – радиус вершин зерна, мкм;

Н – твердость обрабатываемого материала;

– коэффициент, учитывающий изменение твердости материала в присутствии переменного магнитного поля;

m,r,s – показатели степени.

3. Контрольные вопросы

1. Когда начали применять магнитное поле для абразивной обработки материалов?

2. Разновидности магнитно-абразивной обработки.

3. Какова сущность магнитно-электрического шлифования?

4. В чем состоят особенности абразивного резания при магнитно-абразивном полировании?

По ГОСТ 3675-56 кинематической погрешностью называют наибольшую погрешность углового поворота червячного колеса в пределах одного оборота. Циклическая погрешность является составляющей кинематической погрешности, она периодически повторяется за один оборот червячного колеса. Кинематическая погрешность является следствием неточности элементов червяка и червячного колеса, а циклическая – только неточности элементов червяка. Оба эти вида погрешностей, наряду с ошибками взаимного положения червяка и червячного колеса, служат причиной «действующей погрешности» , выражающейся в пульсации окружной скорости червячного колеса. При этом могут возникать динамические нагрузки, сопоставимые с полезной. Чтобы свести действующую погрешность до минимума, а она, в отличие от пятна контакта, со временем не смягчается, необходимо соблюдать точность профиля и постоянство параметров червяка, чего на данном этапе технического развития можно добиться на операциях финишной обработки.

3.4 Основные существующие и прогрессивные методы финишной обработки сложнопрофильных поверхностей

Традиционные методы шлифования.

1. Обработка плоской стороной шлифовального круга, также дисковым шлифовальным кругом с заправленными на конус сторонами и чашечным конусным кругом подобно шлифованию зубьев эвольвентного зубчатого колеса. Этот метод применим только к эвольвентным червякам.

2. Шлифование специально профилированным по кривой шлифовальным кругом. Применим для шлифования всех видов червяков. Основные недостатки: низкая точность, сложность изготовления круга, низкая его стойкость и необходимость периодической правки правящим инструментом.

3. Метод, основанный на использовании эластичной связки или свободного (незакрепленного) абразива. Применение ограничено из-за невозможности обеспечить равномерное удаление строго контролируемого слоя металла со всей обрабатываемой поверхности.

4. Способ ручного полирования. Выполняется вручную с помощью абразивных паст, инструмента на гибкой связке и др. этот метод очень трудоемок, малопроизводителен, а качество обработанной поверхности зависит от субъективных данных исполнителя. К тому же при данном методе невозможно использовать стабильные режимы обработки: скорость резания, подачи, давление на обрабатываемую поверхность, глубину резания и др.

Прогрессивный метод финишной обработки – магнито-абразивное полирование.

Для финишной обработки изделий со сложным профилем традиционные методы с использованием жесткого абразивного инструмента нецелесообразны, особенно в мелкосерийном производстве, т.к. они требуют применения фасонных шлифовальных кругов, процесс восстановления профиля которых очень трудоемок. Использовать эластичную связку или свободный абразив во многих случаях невозможно, т.к. в этом случае происходит неконтролируемый, неравномерный съем металла со всей поверхности вращения с криволинейной образующей.

Основываясь на работах Шулева Г.С., Барона Ю.М., Хомича Н.С., Ящерицына П.И., Коновалова Е.Г., Чачина В.Н., Минина Л.К., Кравченко Л.Н., Скворчевского Н.Я., Косуро Ю.С., Забавского М.Т., Кожуро Л.М., Акуловича Л.М. был разработан метод финишной магнито-абразивной обработки, основанный на энергии магнитного поля в качестве связки магнитно-абразивного порошка.

Сущность магнито-абразивной обработки винтовых поверхностей заключается в следующем. Червяк или винт вводится в зацепление с наконечниками. В зазор между ними подается ферромагнитный абразивный порошок, обладающий магнитными и абразивными свойствами. Механическим приводом винту сообщается вращательное движение. Под воздействием магнитного поля плотность порошка увеличивается. Винтовая поверхность при этом контактирует только с зернами порошка, которые под воздействием магнитного поля приобретают форму зуба колеса. Функцию упругой связки выполняет энергия постоянного магнитного поля. Степень упругости связки можно регулировать изменением напряженности магнитного поля, что дает возможность контролировать съём металла и шероховатость обработанной поверхности согласно литературе. Момент сопротивления червячному колесу придается при помощи динамометрического устройства.

- Киселев Вячеслав Валериевич , преподаватель

- Ивановская пожарно-спасательная академия ГПС МЧС России

- ЧИСТОТА ПОВЕРХНОСТИ

- МАГНИТ

- ПОЛИРОВАНИЕ

Магнитно-абразивное полирование - это хорошо известный способ проведения финишной обработки, который позволяет получать высокое качество и чистоту обрабатываемой поверхности. Проведение данного вида обработки возможно применять для сложных рельефных и сложных фасонных поверхностей. В работе приведены некоторые особенности применения этой обработки.

- Установка для оценки качества смазочных материалов, используемых в пожарной технике

- Технологические особенности процесса магнитно-абразивного полирования

- Техническое обслуживание автомобильной техники, как залог ее надежности

- Разработка комбинированной смазочной композиции для узлов трения пожарной техники

- Новая конструкция ремонтного стула для технического обслуживания автомобилей

Известно, что долговечность трущихся деталей в значительной степени зависит от качества обработки поверхностей. Наиболее часто в качестве финишной обработки поверхностей трения используют механическое полирование. В настоящее время свое развитие получает другой способ полирования - магнитно-абразивное полирование. По данной проблематике опубликовано значительное число работ, попробуем разобраться в преимуществах этого вида обработки.

Полирование является физико-химическим процессом финишной обработки, которая обеспечивает гладкие поверхности деталей с комплексом заданных эксплуатационных свойств. Цель операции - высокое качество обработанной поверхности. Под термином «качество поверхности» понимают единство трех показателей: шероховатость поверхности, ее «волнистость» и физико-механические характеристики. Качество поверхностного слоя имеет для машиностроения исключительно большое значение. Для его оценки используют количественные значения: шероховатость и волнистость.

Состояние поверхностей и приповерхностного слоя деталей и режущих инструментов в значительной мере определяют их эксплуатационные свойства. Для изделий и инструментов, к которым предъявляются требования долговечности и надежности, важны такие характеристики поверхности, как: коэффициент трения, длительность приработки, износостойкость, наличие дефектов в виде микротрещин, внутренние остаточные напряжения, коррозионная стойкость. Для других изделий могут оказаться важными светоотражательные свойства поверхности, ее способность поглощать газы и атомные частицы, электрическая и магнитная проводимость поверхностного слоя .

Одним из перспективных методов финишной обработки инструментов является метод магнитно-абразивного полирования (MAП). Полирование в магнитном поле позволяет получить высококачественные, высокоточные сферические, сферические и плоские поверхности оптических изделий, в том числе: поверхности тонких линз и деталей микро-оптики .

Сущность метода: магнитно-абразивный порошок располагается между полюсами электромагнитов, создавая режущий инструмент в виде своеобразной "полирующей щетки". При движении заготовки через рабочую зону порошок оказывает давление на деталь в каждой точке поверхности, что приводит к съему металла и сглаживанию микронеровностей. В роли связки абразивных зерен используется магнитное поле, обладающее упругими силами воздействия на единичные зерна. Причем степень упругости этой связки легко регулируется изменением напряженности магнитного поля, обеспечивая различные этапы обработки (черновое, чистовое полирование). Тем самым МАП может приближаться к шлифованию свободным или связанным абразивом, позволяя использовать преимущества первого или второго в одном рабочем цикле.

В общем случае при магнитно-абразивной обработке (МАО) инструментов в качестве основной рабочей среды используется ферроабразивный порошок (ФАП). Большинство технологических процессов МАО реализуется с использованием смазочно-охлаждающих жидкостей (СОЖ), существенно повышающих эффективность обработки.

Однако применение энергии магнитного поля в технологических целях является сложной научной и технической задачей. Наряду с использованием положений теоретического и прикладного электромагнетизма, а также электротехники потребовалось проведение комплексных исследований для определения наиболее оптимальных условий функционирования магнитного поля. Для более углубленного изучения топографии магнитного поля, его динамических, кинематических и других характеристик необходимо создание наиболее оптимальных параметров устройств, генерирующих магнитное поле .

Одним из новых перспективных способов отделочной обработки является магнитно-абразивное полирование (МАП), позволяющее на разнообразных по физико-механическим свойствам материалах (сталях, твердых сплавах, цветных металлах и сплавах, стекле и других неметаллах) получать низкие параметры шероховатости поверхности с высотой микронеровностей 0,05-0,4 мкм и благоприятными для эксплуатации другими характеристиками. Роль режущего инструмента при МАП выполняют магнитно-абразивные порошки, обладающие одновременно высокими магнитными и режущими свойствами. Гамма таких порошковых материалов создана в СССР и изготовляется промышленным способом. Силы резания создаются с помощью магнитного поля, воздействующего на зерна магнитно-абразивного порошка, размещенного между полюсами магнитного индуктора и обрабатываемой поверхностью.

Сущность МАП заключается в том, что обрабатываемой поверхности детали или порошку с магнитными и абразивными свойствами, помещенными в магнитное поле, сообщают принудительное движение относительно друг друга. Съем металла осуществляется в результате силового воздействия порошка на поверхность детали и указанных относительных движений.

Многообразие геометрических форм поверхностей, требующих отделочной обработки, и широкие возможности магнитных полей, способных выполнять в процессе абразивной обработки различные функции, привели к созданию различных схем магнитно-абразивного полирования. В частности существуют некоторые схемы полирования деталей. В этом случае магнитное поле формирует из порошковой ферромагнитной абразивной массы 3 своеобразный режущий инструмент, воспроизводящий форму обрабатываемой поверхности, и создает нормальные и тангенциальные силы, прижимающие зерна порошка к детали 1 и удерживающие их в рабочем зазоре. Движения резания обрабатываемой детали сообщаются обычным электромеханическим способом. Кроме вращения детали, являющегося в этой схеме главным движением резания, детали или полюсам электромагнитов 2 может быть сообщена осцилляция вдоль оси вращения.

Силы резания независимо от схемы полирования создаются магнитным полем, а величина и направление этих сил определяются напряженностью и структурой поля в рабочем пространстве.

На величину сил резания можно влиять, изменяя силу тока в обмотках электромагнитов, величину зазоров между деталью и полюсами электромагнита, а также структуру поля в рабочем пространстве, которая в известной мере определяется конфигурацией полюсов электромагнитов и размерами межполюсного пространства.

Особенностями магнитно-абразивного полирования являются устранение динамических нагрузок абразивных зерен при резании абразивным инструментом и появление в результате этого вспышек высоких критических температур в локальных зонах обрабатываемой поверхности, отсутствие трения связки о детали и резкое уменьшение общей температуры резания, отсутствие необходимости периодической фасонной правки абразивного инструмента и отсутствие вообще необходимости изготовления абразивного инструмента на жесткой связке.

Список литературы

- Барон Ю. М. Магнитно-абразивная и магнитная обработка изделий и режущих инст-рументов..- Л.: Машиностроение. Ленингр. 1986. - 176 с;

- Сакулевич Ф.Ю. и др. - Магнитно-абразивная обработка точных деталей. - Мн.: "Высш. школа", 1977. -288 с.

- Скворчевский Н.Я., Федорович Э.Н., Ящерицын П.И. Эффективность магнитно-абразивной об¬работки.- Мн.: Наука i техника, 1991.-215 с.

Одним из новых перспективных способов отделочной обработки является магнитно-абразивное полирование (МАП), позволяющее на разнообразных по физико-механическим свойствам материалах (сталях, твердых сплавах, цветных металлах и сплавах, стекле и других неметаллах) получать низкие параметры шероховатости поверхности с высотой микронеровностей 0,05-0,4 мкм и благоприятными для эксплуатации другими характеристиками. Роль режущего инструмента при МАП выполняют магнитно-абразивные порошки, обладающие одновременно высокими магнитными и режущими свойствами. Гамма таких порошковых материалов создана в СССР и изготовляется промышленным способом. Силы резания создаются с помощью магнитного поля, воздействующего на зерна магнитно-абразивного порошка, размещенного между полюсами магнитного индуктора и обрабатываемой поверхностью.

Сущность МАП заключается в том, что обрабатываемой поверхности детали или порошку с магнитными и абразивными свойствами, помещенными в магнитное поле, сообщают принудительное движение относительно друг друга. Съем металла осуществляется в результате силового воздействия порошка на поверхность детали и указанных относительных движений.

Многообразие геометрических форм поверхностей, требующих отделочной обработки, и широкие возможности магнитных полей, способных выполнять в процессе абразивной обработки различные функции, привели к созданию различных схем магнитно-абразивного полирования. В частности, на рисунке 3.50 показаны некоторые схемы полирования деталей. В этом случае магнитное поле формирует из порошковой ферромагнитной абразивной массы 3 своеобразный режущий инструмент, воспроизводящий форму обрабатываемой поверхности, и создает нормальные и тангенциальные силы, прижимающие зерна порошка к детали 1 и удерживающие их в рабочем зазоре. Движения резания обрабатываемой детали сообщаются обычным электромеханическим способом. Кроме вращения детали, являющегося в этой схеме главным движением резания, детали или полюсам электромагнитов 2 может быть сообщена осцилляция вдоль оси вращения.

Силы резания независимо от схемы полирования создаются магнитным полем, а величина и направление этих сил определяются напряженностью и структурой поля в рабочем пространстве.

Рис. 3.50. Схемы полирования деталей.

На величину сил резания можно влиять, изменяя силу тока в обмотках электромагнитов, величину зазоров между деталью и полюсами электромагнита, а также структуру поля в рабочем пространстве, которая в известной мере определяется конфигурацией полюсов электромагнитов и размерами межполюсного пространства.

Особенностями магнитно-абразивного полирования являются устранение динамических нагрузок абразивных зерен при резании абразивным инструментом и появление в результате этого вспышек высоких критических температур в локальных зонах обрабатываемой поверхности, отсутствие трения связки о детали и резкое уменьшение общей температуры резания, отсутствие необходимости периодической фасонной правки абразивного инструмента и отсутствие вообще необходимости изготовления абразивного инструмента на жесткой связке.

Многократное пространственное перемагничивание обрабатываемой поверхности детали и силовое воздействие зерен порошка на нее способствует упрочнению тонкого поверхностного слоя материала, увеличению микротвердости и износостойкости, снижению величины растягивающих остаточных напряжений.

МАП предусматривает работу с относительно невысокими скоростями вращения (1-3 м/с) детали, малыми амплитудами (0,5-2 мм) осцилляции при магнитной индукции в рабочем зазоре 1-2 Т и зернистости порошка 0,2 мм.

МАП снижает шероховатость обрабатываемой поверхности с Ra = 1,25-0,32 до Ra = 0,08-0,02 мкм или с Rz = 40-10 до Ra = 0,32- 0,16 мкм, улучшает отдельные характеристики точности геометрической формы детали: уменьшает волнистость и гранность; обеспечивает высокую для отделочных операций интенсивность удаления металла (до 1 мкм/с на диаметр; за 10-50 с магнитного времени съем составляет 0,01-0,05 мм), сохранение размеров, полученных в результате предшествующей операции, в пределах допуска, повышение контактной прочности и износостойкости деталей в 1,5-2 раза. Обработка деталей при МАП ведется в основном поштучно в ориентированном состоянии.

Практическое применение метод МАП в настоящее время получил преимущественно при обработке наружных и внутренних поверхностей тел вращения (плунжеров, осей и др.) для полирования плоскостей.

Централизованного производства оборудования для магнитно-абразивного полирования в настоящее время нет, и поэтому для применения этого процесса могут быть с некоторой модернизацией приспособлены токарные, фрезерные, шлифовальные станки.

Магнито-абразивная обработка (МАО) - абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле (ГОСТ 23505-79).

Сущность магнитно-абразивной обработки состоит в удалении припуска преимущественно абразивным способом с созданием магнитного поля непосредственно в зоне резания. В зависимости от схемы МАО роль магнитного поля заключается: в формировании из магнитно-абразивного порошка абразивного инструмента (АИ) и в удерживании этого порошка в зоне резания; в создании сил резания; в придании АИ или заготовке рабочих движений.

Магнитно-абразивный порошок - шлифовальный порошок, обладающий магнитными и абразивными свойствами.

Магнитно-абразивный порошок получается следующим образом. Порошок электрокорунда смешивается с мелким железным порошком; из этой смеси прессуются брикеты, которые затем обжигаются в печи. Обожженные брикеты размалываются, и зерно полученного порошка представляет спеченные железные (более крупные) и элек- трокорундовые (более мелкие) частицы. Размеры магнитно-абразивных частиц - 100-200 мкм.

Магнитное поле создает электрические токи в поверхностном слое движущейся заготовки и ее поверхность приобретает электрическую зараженность. Это активизирует электрохимические процессы на обрабатываемой поверхности и действие ПАВ, содержащихся смазочноохлаждающих технических жидкостей (СОТЖ), вызывает изменения структуры поверхностного слоя заготовки и его механических свойств. Соответственно МАО относят к ЭХФКМО (электро-физико-химические комбинированные методы обработки), основанным на комбинированном воздействии на заготовку электрофизических, электрохимических и механических факторов.

В качестве АИ используют магнитно-абразивные порошки и магнитно-реологические жидкости с абразивным наполнителем. На практике получили распространение виды МАО с применением порошка, размещенного на активной поверхности магнитного индуктора (МИ), в рабочем зазоре или рабочей зоне (рис. 8.12).

Сформированный из магнитно-абразивного порошка инструмент позволяет производить обработку поверхностей сложной формы без фасонных полюсов (полюсных наконечников) МИ при простой кинематике процессов. Заготовке, МИ или порошку сообщают следующие рабочие движения: главное движение п, определяющее скорость резания и; движение подачи, которое используют для распространения обработки на всю поверхность заготовки или для обеспечения равномерного съема на всех ее участках; и движение осцилляции, позволяющее получить пересекающиеся траектории зерен порошка на обрабатываемой поверхности и способствующее перемешиванию (самозатачиваемости) зерен порошка в рабочем зазоре; дополнительное движение, сообщаемое заготовке в рабочей зоне (или рабочей зоне относительно заготовки) и позволяющее повысить давление порошка на обрабатываемую поверхность.

Схема магнитно-абразивной обработки:

1,2 - полюс магнитного индуктора; 3 - заготовка; 4 - магнитноабразивный порошок; 5 - дозаторы для подачи магнитно-абразивного порошка; 6 - подача СОТЖ; 8 - рабочий зазор.

Скорость вращения заготовки и = 0,5-1,5 м/с, время обработки - 30-45 с, размер зазора в = 1,2-1,5 мм.

Независимо от характера магнитного поля, созданного МИ в рабочей зоне, это поле по отношению к каждому элементу объема движущейся заготовки носит переменный характер. Воздействие переменного магнитного поля на закаленные стали придает обработанным поверхностям повышенные эксплуатационные свойства: износостойкость, коррозионную стойкость, контактную долговечность. Магнитно-абразивной обработке подвергают ферромагнитные и немагнитные материалы с широким диапазоном физико-механических свойств. Области применения МАО:

- удаление заусенцев;

- скругление острых кромок;

- полирование режущей части инструмента;

- удаление окалины с проката;

- очистка печатных плат от оксидов;

- получение рельефного изображения;

- обработка отверстий;

- упрочнение поверхностей.

Классификация процессов МАО основана на разнообразии форм и размеров обрабатываемых заготовок и их свойств, а также видов производства. Это вызвало появление разнообразных способов и устройств для осуществления МАО, отличающихся кинематикой, конструкцией МИ, характером используемого магнитного поля и технологическими возможностями.

Различный характер магнитного поля в рабочей зоне (рабочем зазоре) создается с помощью магнитных индукторов (МИ) и электромагнитных индукторов (ЭМИ), а также индукторов на постоянных магнитах (ИМИ).

При МАО удаление припуска осуществляется абразивным резанием, снятием образующихся химических пленок и сопровождается пластическим выглаживанием обрабатываемой поверхности. Абразивному резанию и пластическому выглаживанию способствуют ПАВ, содержащиеся в СОТЖ, действие которых в условиях МАО проявляется сильнее, чем при абразивной обработке.

МАО позволяет получить шероховатость Ra = 0,3- 0,4 мкм на поверхностях после точения и Ra = 0,08- ОД мкм - после шлифования.

СМАЗОЧНО-ОХЛАЖДАЮЩИЕ ТЕХНОЛОГИЧЕСКИЕ ЖИДКОСТИ (СОТЖ)

Отличительной функцией СОТЖ при МАО являются интенсификация съема металла заготовки с помощью химически активных и поверхностно-активных добавок; влияние на подвижность зерен порошка в рабочем зазоре и его способность к самозатачиваемости; влияние на структурную приспособляемость поверхностного слоя обрабатываемого материала к абразивному воздействию; предотвращение адгезии продуктов разрушения при МАО на обрабатываемой поверхности. Рекомендуемые составы СОТЖ при МАО приведены в таблице 8.5.

|

Обрабатываемый материал |

Компоненты |

|

|

Сталь углеродистая, коне- |

Триэтаноламин |

|

|

трукционная и легирован- |

Олеиновая кислота |

|

|

пая (в состоянии поставки |

||

|

и термообработанные) |

||

|

Триэтаноламин |

||

|

Олеиновая кислота |

||

|

Чугун серый, высокопроч- |

Мылонафт |

|

|

ный и ковкий |

Эмульгатор ОП-7 |

|

|

Тринатрийфосфат |

||

|

Нитрит натрия |

||

|

Медь, бронза, латунь |

Триэтаноламин Олеиновая кислота |

|

|

и алюминиевые сплавы |

Глицерин |

Примечание. Во всех составах вода - остальное.

МАГНИТНЫЕ ИНДУКТОРЫ

В состав МИ кроме источника поля - намагничивающей катушки или постоянных магнитов - входят следующие элементы: магнитопроводы, обеспечивающие прохождение и замыкание магнитного потока по кратчайшему пути с наименьшим магнитным сопротивлением; механизмы для изменения размеров рабочей зоны или рабочего зазора; механизмы или электромагнитные средства для сообщения полюсам МИ рабочих движений; механизмы для регулирования напряженности магнитного поля (для индукторов на постоянных магнитах).

ОБЛАСТИ ПРИМЕНЕНИЯ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ

Области применения магнитно-абразивной обработки следующие:

- полирование нежестких деталей (оси, штоки большой длины и малого диаметра);

- полирование больших плоских поверхностей (торцы дисков большого диаметра);

- обработка деталей сложного профиля с небольшим перепадом размеров профиля.

Имеется ряд специальных станков для магнитно-абразивной обработки. Используются также универсальные станки (токарные, фрезерные, карусельные), оснащенные специальными приспособлениями с электромагнитами и устройствами подачи магнитно-абразивного порошка.