Аналогичные рабочие места при проведении специальной оценки условий труда. Как сделать правильный подсчет рабочих мест для соут? Определяется количество рабочих мест

Чтобы показать принцип, по которому подсчитываются рабочие места, рассмотрим упрощённый пример. Если вы незнакомы со спецоценкой, пример поможет понять ход действий при подсчёте. Если вы разбираетесь в спецоценке, пример не будет вам полезен: ситуация заведомо простая, нюансы разбираться не будут.

Подсчитаем рабочие места в небольшой столярной мастерской за несколько этапов.

1. Подсчитываем количество штатных единиц в штатном расписании

В организации работает 15 человек.

На первом этапе предполагаем, что у каждой штатной единицы своё рабочее место, которое надо оценить.

Рабочих мест - 14

2. Учитываем сменность

Если сотрудники работают посменно, то рабочие места считаются не по общему количеству сотрудников, а по количеству вышедших в одну смену.

Сторожа работают по графику «сутки через двое». У них одно рабочее место, на котором в смене находится только один сотрудник. Значит, на 3 штатных единицы сторожей приходится одно рабочее место. Корректируем количество рабочих мест.

Рабочих мест - 12

3. Учитываем рабочие места водителей

Рабочие места водителей связаны с количеством транспортных средств.

Водителей больше чем машин. Каждая машина считается за рабочее место, на котором поочерёдно по сменам работают несколько водителей.

Водителей меньше чем машин. Рабочих мест столько, сколько водителей. Машины считаются за оборудование, с которым водители работают в течение дня.

В организации у каждого водителя свой автомобиль, значит, у каждого своё рабочее место. Общее количество рабочих мест не меняется.

Рабочих мест - 12

4. Учитываем аналогичные рабочие места

Аналогичные рабочие места - рабочие места сотрудников с одинаковыми должностями и рабочими функциями. Полный перечень признаков, по которым рабочие места считаются аналогичными, указан в ст. 9 ФЗ-426 .

Для измерений, эксперту нужны только 20% аналогичных рабочих мест, но не менее 2.

В организации на одинаковых должностях (профессиях) работают менеджеры, столяры и водители.

Водители работают на разных машинах, поэтому их рабочие места не будут считаться аналогичными.

Столяры работают в одном помещении, но выполняют разные рабочие функции: один работает на станках, другой занимается ручной обработкой древесины и т. д. Рабочие места столяров тоже не будут считаться аналогичными.

Менеджеры работают в одном помещении, за одинаковыми столами и компьютерами. Рабочие функции у них тоже одинаковые. Такие рабочие места считаются аналогичными, поэтому на 4 места будет заполняться одна карта.

Рабочих мест - 12, из них 4 - аналогичные.

Обсудите перечень рабочих мест с компанией, которая проводит спецоценку до заключения договора. Ошибки в перечне увеличат стоимость спецоценки. Если во время спецоценки выяснится, что хоть одно из аналогичных мест выявлено неверно, оценивать придётся все рабочие места.

Чтобы не допустить ошибок в перечне рабочих мест, которые будут оценивать наши эксперты, мы составляем перечень сами по документам работодателя. Позвоните по телефону 8 800 302-32-49 и уточните, какие документы нужно предоставить для подсчёта.

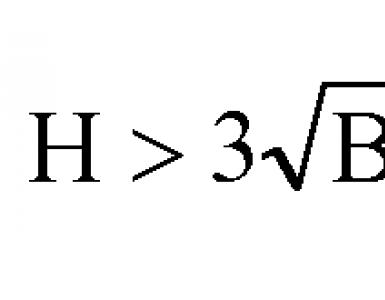

Количество рабочих мест на каждой операции поточной линии определяется по формуле 17 :

С расч = t шт / r , (17)

где С расч

t шт

r – такт поточной линии, мин.

Принятое количестворабочих мест на каждой операции С расч определяется путем округления расчетного их количества до ближайшего большего целого числа.

Коэффициент загрузки рабочих мест определяется по формуле 18 :

n р = С расч / С пр ,(18)

где n р – коэффициент загрузки рабочего места;

С пр – принятое количество рабочих мест на операции.

Организация движения изделий (деталей, узлов) на поточной линии.

Большую роль в организации поточных линий играет межоперационный транспорт. Он перемещает детали с одного рабочего места на другое, организует весь поток, так как скорость транспортных средств устанавливается в соответствии с величиной такта. В качестве средств передвижения деталей между рабочими местами на поточных линиях транспортные средства могут быть бесприводными (транспортеры пластинчатые, ленточные, горизонтально или вертикально замкнутые с грузовыми площадками, напольные и т.д.) и приводными (распределительные и рабочие конвейеры).

Распределительный конвейер – это поточная линия на которой конвейер служит средством доставки предметов к рабочим местам или оборудованию, расположенному вдоль конвейера. Предметы снимаются с конвейера, обрабатываются на оборудовании, а затем возвращаются на него.

Рабочий конвейер характеризуется тем, что сам конвейер служит еще и местом выполнения технологических операций, которые осуществляются на его несущей части. Типичным примером таких поточных линий являются сборочные конвейеры (например, сборка машин, моторов и т.д.). Изделия на рабочем конвейере устанавливаются на специальные подставки, площадки или закрепляются на подвесках на равных расстояниях друг от друга, называемом шагом конвейера .

Величина шага обусловливается наибольшей допустимой скоростью конвейера, определяемой по формуле 19 :

V = l / r , (19)

где V

l – величина шага конвейера, м;

r – такт потока, мин.

Для выполнения каждой операции вдоль конвейера организуется рабочая зона или станция. Длина рабочей зоны определяется по формуле 20 :

L р = l (t шт / r) , (20)

где L р

l – величина шага конвейера, м;

t шт – штучная норма времени на операции, мин;

r – такт потока, мин.

Заделы на поточных линиях.

Все незаконченные обработкой изделия (заготовки, детали, узды) называются заделом.

Различают следующие виды заделов:

– технологический (количество изделий, одновременно находящихся в процессе обработки на всех рабочих местах поточной линии);

– транспортный (количество изделий, которые одновременно находятся в процессе транспортировки);

– резервный или страховой (для компенсации различных сбоев при выполнении операций, например, возникновение брака, отказ в работе оборудования, поломка инструмента и т.п.);

– оборотный межоперационный (возникает из-за разной производительности рабочих мест).

Синхронизация рабочего процесса.

Если длительности всех операций на поточных линиях равны или кратны друг другу, то такой идеальный по непрерывности движения деталей поток называется синхронизированным.

По сути, синхронизация – это процесс выравнивания длительности операции технологического процесса согласно такту поточной линии. Время выполнения операции должно быть равно такту линии или кратно ему.

Методы синхронизации:

– дифференциация операций (т.е. построение операций из большого числа простых технологических переходов);

– концентрация операций (т.е. соединение нескольких простых технологических переходов в одну сложную операцию);

– установка дополнительного оборудования;

– интенсификация работы оборудования (увеличение режимов обработки);

– применение прогрессивного инструмента и оснастки;

– улучшение организации обслуживания рабочих мест и т.д.

Высшей формой поточного производства является автоматизированное производство , где сочетаются основные признаки поточного производства с его автоматизацией. В автоматизированном производстве работа оборудования, агрегатов, аппаратов, установок происходит автоматически по заданной программе, а рабочий осуществляет контроль за их работой, устраняя отклонения от заданного процесса, производя наладку автоматизированного оборудования.

Различают частичную и комплексную автоматизацию.

При частичной автоматизации рабочий полностью освобождается от работ, связанных с выполнением технологических процессов. В транспортных, контрольных операциях при обслуживании оборудования, в процессе установки полностью или частично сокращается ручной труд.

В условиях комплексно-автоматизированного производства технологический процесс изготовления продукции, управление этим процессом, транспортировка изделий, контрольные операции, удаление отходов производства выполняются без участия человека, но обслуживание оборудования ручное.

Основным элементом автоматизированного производства являются автоматические поточные линии (АПЛ).

Автоматическая поточная линия – комплекс автоматического оборудования, расположенного в технологической последовательности выполнения операций, связанный автоматической транспортной системой и системой автоматического управления и обеспечивающий автоматическое превращение исходных материалов или заготовок в готовое изделие. При работе на АПЛ рабочий выполняет функции наладки и контроля работы оборудования, а также функцию и загрузки линии заготовками.

Основные признаки АПЛ:

– автоматическое выполнение технологических операций (без участия рабочего);

– автоматическое перемещение изделия между отдельными агрегатами линии.

Автоматические комплексы с замкнутым циклом производства изделия – это ряд связанных между собой автоматическими транспортными и погрузо-разгрузочными устройствами автоматических линий.

Автоматизированный участок или цех включают в себя автоматические поточные линии, автономные автоматические комплексы, автоматические транспортные системы, автоматические складские системы; автоматические системы контроля качества, автоматические системы управления и т.д.

АПЛ особенно эффективны в массовом производстве.

Быстрая сменяемость продукции и требования к ее дешевизне при высоком качестве приводит к ряду противоречий:

– с одной стороны, низкие производственные издержки (при прочих равных условиях) обеспечиваются применением автоматических линий, специального оборудования;

– с другой стороны, проектирование и изготовление такого оборудования нередко превышают 1,5…2 года, то есть к моменту начала выпуска изделия оно уже морально устаревает.

Примеры расчетов

Пример 1.1. Рассмотрим пример последовательного вида движения и определим длительность производственного цикла. Детали обрабатываются на каждом рабочем месте последовательно, и вся партия деталей передается на последующую операцию после окончания обработки всех деталей на предыдущей операции.

Необходимо определить длительность производственного цикла технологических операций при последовательном виде движения, если количество деталей в изготавливаемой партии 20. Количество времени t шт C р.м. приведены в таблице 2.

Таблица 2. Определение длительности производственного цикла технологических операций при последовательном виде движения

Определяем длительность производственного цикла технологических операций при последовательном виде движения по формуле 21 :

где t шт

C р.м.

n

При необходимости учесть длительность естественных процессов t е добавляем данное значение к полученному Т ц.посл.

Пример 1.2. Рассмотрим пример параллельного вида движения и определим длительность производственного цикла.

Параллельный вариант характеризуется тем, что небольшие транспортные партии передаются с предыдущей операции на последующую немедленно по окончании их обработки на предыдущей. Этот вариант позволяет максимально сократить общую продолжительность технологического цикла.

Но с другой стороны, непрерывность обработки всей партии деталей обеспечивается только на наиболее продолжительной операции. На других операциях оборудование и рабочие простаивают в ожидании поступления очередной транспортной партии.

Для того чтобы уменьшить последний недостаток, следует путем изменения норм времени или количеством рабочих мест стараться свести эти простои к минимуму (формула 22) :

где n – количество деталей в изготавливаемой партии, шт.;

p – количество заготовок деталей в транспортной (передаточной) партии.

Необходимо определить длительность производственного цикла технологических операций при параллельном виде движения, если количество деталей в изготавливаемой партии 20. Количество времени t шт (в мин.) по каждой операции и число рабочих мест C р.м. приведены в таблице 3.

Наглядное представление о длительности производственного цикла дает график, который стоится по маршрутной технологии с учетом всех технологических операций.

Таблица 3. Определение длительности производственного цикла технологических операций при параллельном виде движения

Определяем длительность производственного цикла технологических операций при параллельном виде движения по формуле 23 :

где t шт – норма штучно-калькуляционного времени обработки заготовки детали (изделия) по каждой операции, мин.;

t шт max – трудоемкость операции с максимальной продолжительностью, мин.;

C р.м. – количество рабочих мест на операции;

n – количество деталей в изготавливаемой партии, шт. (n = 20 шт .);

p – количество заготовок деталей в транспортной (передаточной) партии, шт. (p = 5 шт.).

Пример 1.3. Рассмотрим пример расчета параметров поточной линии.

Согласно маршрутно-технологическому листу время, необходимое на выполнение всех сборочных операций на поточной линии, составляет 142 мин. Время потерь на естественные нужды 8 мин., на оргтехобслуживание 12 мин., а сменная программа выпуска 196 изделий. Разрешенный процент технологического брака 2 %. Габариты собираемого изделия 160х120х80 мм. Сменный фонд времени 420 минут.

Необходимо определить основные параметры поточной линии.

Определяем сменную программу запуска по формуле 24 :

Q зап = (Q вып ·100)/(100-α)= (196·100%)/(100%-2%) = 200 изделий,(24)

где Q зап – программа запуска деталей;

Q вып – программа выпуска = 196 изделий;

α – процент отсева деталей = 2% (технически неизбежный брак).

Определяем такт поточной линии по формуле 25 :

r = F д / Q зап = (420-8-12)/200 = 2 мин./изделие, (25)

где r – такт поточной линии, мин;

F д – действительный фонд времени работы линии = 420 мин (с вычетом временных потерь на естественные нужды =8 мин и на оргтехобслуживание = 12 мин);

Q зап – количество изделий по плану запуска в производство на поточной линии за год = 200 изделий.

Определяем число рабочих мест на поточной линии по формуле 26 :

С расч = t шт / r = 142/2 = 71 раб. место, (26)

где С расч – количество рабочих мест на каждой операции поточной линии;

t шт – штучная норма времени на операции = 142 мин;

r

Учитывая заданные габаритные размеры собираемого изделия 160х120х80 мм., принимаем длину одного рабочего места по направлению движения ленты транспортера l = 120см = 1,2м.

Определяем скорость движения конвейера по формуле 27 :

V = l / r = 1,2/2=0,6 м/мин (27)

где V – скорость движения конвейера, м/мин;

l

r – такт поточной линии = 2 мин.

Длину рабочей зоны конвейера определяем по формуле 28 :

L р = l (t шт / r)= l · С расч = 1,2 · 71 = 85,2 м, (28)

где L р – длина рабочей зоны конвейера, м;

l – величина шага конвейера = 1,2 м;

С расч – количество рабочих мест на каждой операции поточной линии = 71 раб.место.

Если расположить рабочие места по обе стороны ленты конвейера в шахматном порядке (при условии, что ширина ленты может разместить деталь), то можно вдвое уменьшить длину рабочей зоны конвейера (т.е. L р = 85,2 / 2= 42, 6м).

1. Организация производства и менеджмент на предприятиях машиностроения: Учебник для техн. спец. вузов / Под общ. Ред. Н.Ф. Ревенко. Екатеринбург – Ижевск: Изд-во Института экономики Уро РАН, 2010. – 448 с.

2. Планирование на предприятии: Учебник / А.И. Ильин. – Мн.: Новое знание, 2010. – 700 с.

Количество рабочих мест определяется в следующем порядке:

определяется расчетное количество рабочих мест;

устанавливается принятое количество рабочих мест;

определяются коэффициенты загрузки рабочих мест;

строится график загрузки рабочих мест.

Расчетное количество рабочих мест, необходимых для выполнения заданной годовой программы при установленном технологическом процессе определяется по следующей формуле:

Ср. i = tшт. i /R, где:

Ср. i – расчетное количество рабочих мест на i-той операции;

tшт. i – норма штучного времени на i-той операции.

Полученное расчетное количество рабочих мест может быть дробным, поэтому путем округления Ср. i в большинстве случаев до большего целого числа определяем принятое количество рабочих мест по каждой технологической операции Спр. i .

При проектировании поточных линий допускается некоторое отклонение от данного правила, так называемая перегрузка (до 10-15%).

Коэффициент загрузки рабочих мест по каждой операции определяется делением расчетного количества рабочих мест на данной операции на принятое количество рабочих мест:

n з i = Cр. i /Спр. i *100%, где:

n з i – коэффициент загрузки рабочих мест по i-той операции, %.

Расчетное и принятое количество рабочих мест, а также коэффициенты загрузки по каждой операции приведены в Таблице №1.

Таблица №1

Расчетное и принятое число рабочих мест, коэффициенты загрузки

|

№ операции |

Расчетное число рабочих мест, Cр. i |

Коэф. загрузки рабочих мест, n з i , %. |

|

Средний коэффициент загрузки рабочих мест на линии определяется по формуле:

n i ср. – средний коэффициент загрузки рабочих мест, %;

m – число операций, выполняемых на линии;

∑Ср.i– суммарное количество расчетных мест;

∑Спр.i– суммарное количество принятых рабочих мест.

n i ср. = 39.61 /40*100 = 99,4%

График загрузки рабочих мест представлен в виде системы координат XY.

По оси абсцисс Х располагаются рабочие места, по оси ординат Y - откладывается процент их загрузки.

Средний коэффициент загрузки всех рабочих мест показывается горизонтальной линией через весь график.

Ниже на основании выполненных расчетов строим график загрузки рабочих мест.

График загрузки рабочих мест

Рисунок 1 – график загрузки рабочих мест

4.3 Расчет численности основных рабочих

Количество основных рабочих определяется в следующем порядке:

определяется расчетное количество основных рабочих;

определяется принятое число основных рабочих (округляя расчетное значение до ближайшего целого числа при допустимой перегрузке не более 15%);

проводится организационная синхронизация, направленная на выравнивание загрузки рабочих мест путем совмещения профессий;

определяется окончательно принятая численность основных рабочих.

Расчетное количество основных рабочих на каждой операции определяется по формуле:

Чр. i = Ср. i /Но. i , где:

Чр. i – количество основных рабочих на i-той операции;

Но. i – норма обслуживания на i-той операции.

По расчетной численности рабочих устанавливают их принятую численность путем округления до ближайшего целого числа (как правило, в большую сторону). В практических расчетах на операциях перегрузка рабочих допускается не более 15%.

Во избежание простоев рабочих применяют совмещение выполнения двух и более операций одним рабочим. В результате сокращается общее число рабочих. Совмещение возможно по операциям, на которых разряды выполняемых работ либо совпадают, либо отличаются не более чем на 1.

Расчет необходимого числа основных рабочих и совмещение по операциям приведен в Таблице №2.

Таблица №2

Расчет необходимого числа рабочих

|

Расчетное число рабочих мест, Ср. i |

Норма обслуживания, Но. i |

Кол-во рабочих по операциям, чел |

Принятое число рабочих мест, Спр. i |

Порядок совмещения |

Номера рабочих по операциям |

|||||

|

1.2.3.4.5 |

||||||||||

|

5,6,7,8,9,10,11,12,13,14,15 |

||||||||||

|

16,17,18,19,20,21,22,23,24,25,26,27,28,28 |

||||||||||

|

29,30,31,32,33,34 |

||||||||||

При определении возможности закрепления нескольких операций за одним рабочим необходимо исходить из нескольких факторов. Прежде всего, следует обратить внимание на получаемое при расчетах число рабочих мест Чр. i , вернее на его дробную часть. Она показывает степень загрузки недогруженного рабочего места. Задача проводимой синхронизации состоит в достижении наиболее высокой производительности труда рабочих и максимально возможной загрузки имеющегося оборудования. Поэтому необходимо стремиться закрепить рабочих за станками таким образом, чтобы загрузка оборудования приближалась к 100%.

Учитывая выше сказанное, совмещение проводим на второй и третьей, пятой и шестой операциях

Окончательная расстановка основных рабочих на линии производится с закреплением определенных номеров за работниками.

Номер, присвоенный последнему рабочему на линии, показывает явочное число рабочих в одну смену. В дальнейшем, с учетом коэффициента невыходов (из баланса рабочего времени одного среднесписочного рабочего), определяется списочное число основных рабочих

4.4 Расчет заделов

Более частые переходы рабочих от операции к операции позволяют резко сократить величину заделов. Однако увеличение переходов влияет на снижение производительности труда рабочих.

Для данного производства выбираем период обслуживания Rо равным 120 минутам.

Время работы каждого рабочего места за период обслуживания определяется в зависимости от коэффициента загрузки каждой операции. При наличии на операции нескольких рабочих мест вся недогрузка сосредотачивается на одном рабочем месте, поэтому рассчитывается лишь время работы недогруженного рабочего места:

![]() ,

где:

,

где:

Тнед. i – время работы недогруженного рабочего места, мин;

Ro – период обслуживания оборудования, мин.;

Кзагр. i – коэффициент загрузки недогруженного рабочего места, %.

Коэффициент загрузки недогруженного рабочего места Кзагр. определяется числом, стоящим после запятой в значении расчетного количества рабочих мест Чр.

Время недогруженных рабочих мест (на второй и пятой операциях)

Тнед.2 = 120*37/100 = 44,4 мин.

Тнед.5 = 120*67/100 = 80,4 мин.

Покидая одно рабочее место, рабочий обязательно должен оставить задел деталей для обеспечения непрерывности движения всего потока.

В курсовой работе наряду с оборотными заделами рассчитываются и другие внутрилинейные заделы: технологические, транспортные и страховые.

Величина технологического задела на линии определяется по следующей формуле:

Zтехн. = ∑Спр. i ∙ a i ,где:

Zтехн. – технологический задел, шт.;

a i – число одновременно обрабатываемых изделий на каждом рабочем месте i-той операции.

Для рассматриваемого примера раздел технологического задела будет следующим:

Zтехп. = (1∙1+ 3∙1+ 4∙1) = 8 (дет.)

Величина транспортного задела рассчитывается по формуле:

Zтр. = р∙(m – 1), где:

Zтр. – транспортный задел, дет.;

p – размер передаточной партии;

m – число операций, выполняемых на поточной линии.

В рассматриваемом примере величина транспортного задела равна:

Zтр. = 1∙(3 – 1) = 2 (дет.)

Величина страхового задела определяется в процентах от сменного по формуле:

Zстр. = (10÷15%)∙,где:

Zстр. – страховой задел, дет.;

Тcм. – продолжительность смены (рабочего дня в обычные дни), мин.

В рассматриваемом случае размер страхового задела равен:

Zстр. = (10÷15%)х=15 (дет.)

Общий цикловой задел на линии определяется суммированием определенных выше заделов:

Zобщ. = Zтехн. + Zтр. + Zстр. + Z’об. , где:

Zобщ. – общий цикловой задел, дет.;

Z"об. – суммарный оборотный задел на всех операциях, дет.

В общую сумму оборотных заделов на линии включают только заделы, создаваемые на начало периода обслуживания (приходящие на начало периода обслуживания со знаком "минус").

Таким образом, общая сумма цикловых заделов составит:

Z"об. = 1 + 1 = 2(дет.)

Общая сумма циклового задела равна:

Zобщ. = 8 + 2 + 15 + 2 = 27 (дет.)

Рассчитав ритм поточной линии, наметив расстановку рабочих по местам на операциях на всем протяжении принятого периода обслуживания, проведя совмещение рабочих по рабочим местам и установив последовательность их работы на разных операциях потока, весь распорядок оформляется в виде графика движения оборотных заделов и работы рабочих на поточной линии.

С 1 сентября 2011 года работодатели не могут проводить аттестацию рабочих мест самостоятельно, а только силами независимой аттестующей организации (приказ Минздравсоцразвития России № 342н от 26.04.2011). Многим кадровикам это нововведение облегчило жизнь. Ведь ранее была распространена ситуация, когда руководитель поручал довольно большой объем работы по аттестации рабочих мест одному-двум сотрудникам, как правило, из службы охраны труда или отдела кадров дополнительно к другим обязанностям.

Сложность данной процедуры требует соответствующей квалификации, которая есть далеко не у всех. Как следствие, были неизбежны ошибки и необходимость переделывать работу.

Сегодня, согласно новым правилам, аттестационная комиссия в обязательном порядке должна включать в себя следующих лиц:

- представителей работодателя (руководители структурных подразделений, юристы, кадровики, расчетчики, главные специалисты, медработники и иные сотрудники). Кто-то из них будет возглавлять аттестационную комиссию;

- специалиста по охране труда;

- представителя профсоюзной организации или иного представительного органа работников;

- представителей аттестующей организации. Они и проводят оценку соответствия условий труда государственным нормативным требованиям охраны труда (п. п. 14, 20 и 29 Порядка).

Если ваша организация относится к разряду микропредприятий или малого бизнеса, то состав комиссии может быть сокращен до:

- работодателя (его представителя);

- представителей аттестующей организации;

- представителей профсоюзной организации или иного представительного органа работников (при наличии);

- представителей организации или частного специалиста, привлекаемых работодателем по гражданско-правовому договору для осуществления функций службы охраны труда (специалиста по охране труда).

Согласно Трудовому кодексу РФ, аттестация рабочих мест обязательна для любого работодателя независимо от величины и сферы деятельности его бизнеса (вредное производство или «обычный офис»).

Ошибки при определении списка рабочих мест

Однако роль кадровика при проведении аттестации по-прежнему очень важна. Именно он определяет количество рабочих мест, подлежащих ей. И вот тут часто возникают затруднения. Бывает, что аттестация необоснованно проводится на всех рабочих местах, имеющихся на предприятии, начиная со сторожа и заканчивая генеральным директором. Между тем существует такое понятие, как аналогичные рабочие места. Рабочие места признают аналогичными, если:

- профессии или должности имеют одно наименование;

- при ведении однотипного технологического процесса в одинаковом режиме работы выполняются одни и те же профессиональные обязанности;

- используются однотипное производственное оборудование, инструменты, приспособления, материалы и сырье;

- ведется работа в одном или нескольких однотипных помещениях или на открытом воздухе;

- используются однотипные системы вентиляции, кондиционирования воздуха, отопления и освещения;

- производственное оборудование, транспортные средства и т п. расположены на рабочем месте одинаково;

- существует одинаковый набор вредных и (или) опасных производственных факторов одного класса и степени;

- присутствует одинаковая обеспеченность средствами индивидуальной защиты.

Кстати, на этапе формирования перечня кадровик определяет только предполагаемые аналогичные рабочие места. Если по результатам проведенных измерений хотя бы одно рабочее место не подпадает под признаки аналогичности, то оценке подвергаются 100% этих рабочих мест. Затем составляется новый перечень мест, подлежащих аттестации.

Оценку производственных факторов на аналогичных рабочих местах проводят на основании данных, полученных при аттестации 20% рабочих мест (но не менее двух). Далее на все аналогичные рабочие места заполняется одна карта аттестации рабочего места по условиям труда. Соответственно, условия труда и мероприятия по их улучшению, установленные хотя бы для одного рабочего места из 20% аналогичных, являются едиными для всех аналогичных.

Наиболее распространенные ошибки при составлении перечня рабочих мест в организации:

- приравнивание количества рабочих мест к числу профессий (должностей) работников по штатному расписанию;

- определение количества рабочих мест без учета профессий и должностей сотрудников;

- несоответствие наименования профессий (должностей) штатному расписанию;

- приравнивание количества рабочих мест к списочной численности работников организации;

- смешение понятий «рабочее место» и «рабочая зона».

Небольшой совет: если на момент составления списка некоторые работники отсутствуют (например, прежний уволился, нового еще не приняли), то лучше зарезервировать их позиции в перечне на будущее.

Также кадровик не должен забывать, что после проведения аттестации нужно обязательно ознакомить с ее результатами работников. После чего в течение 10 календарных дней с даты издания приказа и утверждения отчета о завершении аттестации работодатель должен направить в государственную инспекцию труда своей области или края (п. 45 Порядка) в бумажном виде и на электронном носителе:

- сводную ведомость результатов аттестации рабочих мест по условиям труда;

- сведения об аттестующей организации.

Проводилась ли аттестация рабочих мест по условиям труда на вашем предприятии за последние 5 лет? Такой вопрос задает посетителям сайт федеральной службы по труду и занятости www.rostrud.ru. На начало сентября 2012 года результаты опроса были следующие: лишь 27% респондентов ответили «да»; 32% заявили, что «впервые слышат о необходимости аттестации рабочего места»; 37% отметили: «Не проводилась, но знаю, что должна проводиться»; 4% написали: «Да, проводилась, но мое рабочее место не аттестовано».

И напоследок рекомендация. На любом предприятии должны быть как минимум приказ о проведении аттестации и перечень рабочих мест — это позволит при проверке надзорными и контролирующими органами показать, что аттестация в вашей организации начата. При наличии даже не полностью оформленных документов по аттестации рабочих мест санкции могут быть намного мягче, чем при полном их отсутствии.

Несмотря на финансовые и временные затраты на проведение аттестации рабочих мест, однажды ее наличие может «спасти» вашего работодателя. Например, от уголовной ответственности при расследовании несчастных случаев на производстве. Или от административной ответственности при проведении проверок Государственной инспекции труда, Роспотребнадзора, Ростехнадзора и Прокуратуры. Кроме того, организация, в которой проведена аттестация рабочих мест, получает возможность уменьшения страховых взносов в ФСС до 40% страхового тарифа.

В нашей организации в штатном расписании есть следующие должности: "пожарный", пожарный 3 класса", пожарный 2 класса", пожарный 1 класса". Как правильно рассчитать количество рабочих мест для спецоценки? Считать эти должности как одно рабочее место или 4 разных рабочих места?

Ответ

Ответ на вопрос:

Перечень рабочих мест, на которых будет проведена специальная оценка, определяет комиссия по проведению спецоценки, при этом выявляются .

Законодательством четко не урегулирован вопрос, что нужно брать в расчет общего числа рабочих мест для целей спецоценки. Вместе с тем, корректнее брать то количество рабочих мест, которое соответствует числу единиц по штатному расписанию. Именно от этого числа нужно считать 20 процентов, в отношении которых достаточно провести специальную оценку условий труда при выявлении . Однако окончательное решение об этом должна принять .

Подробности в материалах Системы Кадры:

1. Ответ: Какие документы нужно оформить для проведения специальной оценки условий труда?

Иван Шкловец

Для организации и проведения специальной оценки условий труда работодатель:

- образует специальную комиссию;

- утверждает график проведения специальной оценки условий труда.

В общем случае в состав комиссии должны войти:

- представители работодателя, в том числе специалист по охране труда. Помимо специалистов по охране труда, в состав комиссии могут быть включены руководители структурных подразделений, кадровые специалисты, медицинские работники;

- представители выборного органа первичной профсоюзной организации или иного представительного органа сотрудников (при наличии).

Если работодатель отнесен к , то в качестве представителей от работодателя в состав комиссии должны быть включены:

- руководитель организации или индивидуальный предприниматель лично;

- другие полномочные представители работодателя, в том числе специалист по охране труда. При этом если в организации штатный специалист отсутствует, то в комиссию включают представителя организации или эксперта, который осуществляет функции службы охраны труда у данного работодателя по гражданско-правовому договору.

Ограничений по количеству членов комиссии в законодательстве не установлено, при этом их число должно быть нечетным. Возглавляет комиссию работодатель или его представитель. Конкретный состав и порядок деятельности комиссии работодатель утверждает .

В первую очередь комиссия определяет перечень рабочих мест, на которых будет проведена специальная оценка, с указанием .*

2. Ответ: Что нужно брать в расчет общего числа рабочих мест для целей спецоценки: фактическое число сотрудников или количество единиц по штатному расписанию

Иван Шкловец , заместитель руководителя Федеральной службы по труду и занятости

Законодательством четко этот вопрос не урегулирован. Вместе с тем, корректнее брать то количество рабочих мест, которое соответствует числу единиц по штатному расписанию. Именно от этого числа нужно считать 20 процентов, в отношении которых достаточно провести специальную оценку условий труда при выявлении . Однако окончательное решение об этом должна принять .

Принимая решение, необходимо учитывать следующее. С одной стороны, при проведении специальной оценки исследуют и анализируют условия труда конкретного сотрудника. Ведь цель спецоценки - выявить вредные и опасные факторы на конкретном рабочем месте во время работы. При этом учитывают производственное оборудование, материалы и сырье, которые использует сотрудник на рабочем месте. То есть идентификация вредных и опасных факторов предполагает присутствие человека на рабочем месте. Это следует из статей и Закона от 28 декабря 2013 г. № 426-ФЗ.

Но, вместе с тем, если сразу не провести оценку рабочих мест, которые числятся в штатном расписании, но пока вакантны, то придется проводить , когда на данные вакансии будут приняты сотрудники. Поэтому решить, включать в общее число для спецоценки те или иные рабочие места, должна в каждом конкретном случае специальная комиссия с учетом целесообразности. Например, если в штатном расписании предусмотрены вакантные рабочие места, на которые в ближайшее время планируют принять сотрудников, то имеет смысл включить их в число мест для спецоценки.

Из ответа « »Готовый план главных дел кадровика на I квартал 2019 года

Читайте в статье: Зачем кадровику проверять бухгалтерию, нужно ли сдавать новые отчеты в январе и какой код утвердить для табеля в 2019 году

Редакция журнала «Кадровое дело» выяснила, какие привычки кадровиков отнимают много времени, но при этом почти бесполезны. А некоторые из них даже могут вызвать недоумение у инспектора ГИТ.

Инспекторы ГИТ и Роскомнадзора рассказали нам, какие документы теперь ни в коем случае нельзя требовать у новичков при трудоустройстве. Наверняка какие-то бумаги из этого списка есть у вас. Мы составили полный список и подобрали для каждого запретного документа безопасную замену.

Если выплатите отпускные на день позже срока, компанию оштрафуют на 50 000 руб. Уменьшите срок уведомления о сокращении хотя бы на день – суд восстановит сотрудника на работе. Мы изучили судебную практику и подготовили для вас безопасные рекомендации.