Кой разработва планова превантивна поддръжка на предприятието. Изготвяне на график за превантивна поддръжка (PPM)

За ремонт на сложно оборудване (компютри, енергийно оборудване) все повече се използва собствена услуга, която се извършва от специални звена на производителя. В момента преработвателните предприятия работят със система за планирана превантивна поддръжка на оборудването (PSM), която е прогресивна форма на организиране на ремонтни работи. PPR е набор от организационни и технически мерки, насочени към поддържане на оборудването в работно състояние и предотвратяване на аварийното му извеждане от експлоатация. Всяка машина след отработване на определен брой часове се спира и се подлага на профилактичен преглед или ремонт, честотата на които се определя от конструктивните особености и условията на работа на машините. Системата PPR на RUE MZIV предоставя следните видове услуги: 1.

Blanker.ru

Таблица 3.3 Работи, регламентирани от Наредбите за превантивна поддръжка на механично и електротермично оборудване Наименование на оборудването Видове поддръжка и ремонти Честота, месеци. Брой цикли на поддръжка, ремонт и ремонт през срока на експлоатация до отписване Структура на ремонтния цикъл Срок на амортизация, години Електрически котли, скари, мангали, автоклави TO 1 100 5TO…TR- 10 TR 6 18 5TO-TR… до 60 1 …5TO-IP-K Електрически печки, шкафове, скорости TO 1 100 5TO-TR… 10 вода, нагреватели за храна TR 6 20 …5TO-TR Електрически котли TO 1 50 5TO-TR… 5 TR 6 8 …5TO-TR- k 30 1 5TO-TR-K Електрически уреди за пара TO 1 100 5TO-TR… 10 paratha TR 6 17 5TO-TR-K k 36 2 Белачки за картофи TO 1 80 5TO-TR…

PPR система за оборудване

В някои индустрии случайно видях как премахват стар неизползваем лагер и поставят друг стар лагер на монтажа; разбира се, такова отношение към финансирането на производството ще доведе до съответната възвръщаемост на производството.

- Качеството на ремонтите, извършени от персонала; ако се извършват лошо, повреди ще се случват по-често. В този случай ще е необходимо по-често да планирате ремонти и поддръжка на оборудването.

- Качество на планирането на ремонта, квалификация на организаторите за ремонт на оборудване. Организаторите на ремонта на оборудването в производството включват механици, а на големи производствени линии дори целият отдел на главния механик.

Изготвяне на график за превантивна поддръжка на оборудването

Състои се от подмяна на отделни износени части, отстраняване на дефекти, извършване на смазочни и закрепващи операции и др. Основният ремонт е ремонт, извършен за възстановяване на експлоатационния живот на продукт с подмяна или възстановяване на някоя от неговите части. Основните и текущи ремонти могат да бъдат планирани и непланирани.

внимание

Плановите ремонти се извършват по график. Извършват се извънпланови ремонти с цел отстраняване на последствията от внезапни повреди и повреди. Търговското оборудване в повечето случаи се подлага на планиран основен ремонт. Планиран основен ремонт не се предвижда за оборудване, което не изпитва механично износване по време на работа (например термично).

Всички горепосочени работи са предназначени да поддържат работата на машините и устройствата до следващия планиран ремонт.

Системата за превантивна поддръжка включва следните видове технически ремонти и поддръжка: седмична поддръжка, месечна планова поддръжка, годишна планова поддръжка се извършва в съответствие с годишния график за поддръжка на оборудването. Съставяне на график за поддръжка Годишен график за превантивна поддръжка, въз основа на който се определя необходимостта от ремонтен персонал, материали, резервни части и компоненти. Включва всички обекти, подлежащи на основен и текущ ремонт.

За да съставим годишен график за превантивна поддръжка (PPR график), ще ни трябват стандарти за честотата на ремонтите на оборудването.

Много често такива ремонти се наричат поддръжка на оборудване (планирана превантивна поддръжка) или поддръжка на оборудване (поддръжка на оборудване).

- Основен ремонт. Поддръжка на оборудване, известна също като планирана превантивна поддръжка Днес ще разгледаме седмичните ремонти на оборудването (превантивна поддръжка или поддръжка). Нарича се символично седмично; всъщност в зависимост от спецификата на оборудването ремонтите могат да се организират или по-често, например няколко пъти седмично (което е много рядко), или много по-рядко, например веднъж на всеки два пъти. седмици. Или може би веднъж месечно (подобни ремонти са много по-чести).

График на техническо оборудване в проба за производство на храни

Тук трябва частично да разглобите механизма, да смените и възстановите износените части. Извършва се без демонтиране на механизма от основата. 5. Основни ремонти, състоящи се в подмяна на износени части и възли, проверка и настройка на машини и възстановяването им в съответствие с техническите спецификации.

Извършването на основен ремонт включва пълно разглобяване на оборудването, отстраняването му от основата, ако е необходимо. Огледи, текущи и основни ремонти се извършват от специализиран ремонтен персонал с помощта на обслужващ персонал. Основата за изготвяне на план за поддръжка са стандартите и структурата на ремонтния цикъл.

Ремонтният цикъл е времето на работа на машината от пускането й в експлоатация до първия основен ремонт. Това зависи от издръжливостта на частите и условията на работа на оборудването.

Тези данни могат да бъдат намерени в паспортните данни на производителя, ако заводът специално регулира това или използвайте справочника „Система за поддръжка и ремонт“. Има налично оборудване. Цялото това оборудване трябва да бъде включено в графика за поддръжка. В колона 1 се посочва името на оборудването, като правило, кратка и разбираема информация за оборудването.

Колона 2 - количество на оборудването - посочва стандартите за експлоатационен живот между основни ремонти и текущи (виж Приложение 2) Колони 5-6 - трудоемкост на един ремонт (виж Таблица 2 Приложение 3) въз основа на списъка на. дефекти. В колони 7-8 - са посочени датите на последния основен и текущ ремонт (условно приемаме месец януари на текущата година) В колони 9-20, всяка от които съответства на един месец, символът показва вида на планиран ремонт: К - основен, Т - текущ.

Информация

За ефективната работа на оборудването в RUE MZIV е необходима ясна организация на неговата логистика и техническа поддръжка. Голяма сума е отделена за организиране на ремонт на оборудване. Същността на ремонта е да се запази и възстанови функционалността на оборудването и механизмите чрез подмяна или възстановяване на износени части и регулиране на механизми.

важно

Всяка година повече от 10-12% от оборудването преминава основен ремонт, 20-30% - среден и 90-100% - незначителен. Разходите за ремонт и поддръжка на оборудването представляват повече от 10% от себестойността на продукцията. За целия експлоатационен живот на машината цената на ремонта й е няколко пъти по-висока от първоначалната й цена.

Основната задача на ремонтната база е поддържането на оборудването в технически изправно състояние, което осигурява неговата непрекъсната работа.

Брой единици оборудване 7 2 Брой ремонти (проверки) на оборудването в структурата на ремонтния цикъл · капиталови 1 1 · средни 1 2 · текущи 2 3 · прегледи 20 48 Категория на сложността на ремонта на оборудването 1,5 1,22 Продължителност на ремонтите на оборудването, смени · капитал 1 30 · среден 0,6 18 · текущ 0,2 8 · прегледи 0,1 1 Продължителност на ремонтния цикъл, месеци. 18 48 Трудоемкост на ремонтите (инспекциите) · капиталови 35,0 35,0 · средни 23,5 23,5 · текущи 6,1 6,1 · инспекции 0,85 0,85 Степента на поддръжка между ремонтите на работник на смяна (на въз основа на „Правилника за системата за планова превантивна поддръжка на оборудването ): за оборудване за бутилиране на вино - 100 и друго технологично оборудване - 150 условни ремонтни единици. Годишният фонд на работното време на един работник е 1860 часа, коефициентът на изпълнение на производството е 0,95, смените на оборудването са 1, 5.

Оборудване, което не отговаря на поне едно от изискванията, установени от експлоатационната документация, стандартите (GOST) и техническите спецификации (TU), се счита за дефектно. Неизправностите включват намаляване на производителността и ефективността на машините, загуба на точност, отклонения в технологичните процеси (над допустимите граници). Надеждността на оборудването се определя от надеждността, дълготрайността, поддръжката и съхранението.

Надеждността е способността на оборудването да остане работещо за определен период от време, т.е. да работи без повреда за определен период от време. Издръжливостта отразява такова свойство на оборудването като поддържане на работоспособност до основен ремонт или отписване. Ремонтопригодността е адаптивността на оборудването за предотвратяване, откриване и отстраняване на повреди и неизправности.

Успешната предприемаческа дейност, особено в производствените сектори на реалния сектор на икономиката, е пряко свързана с точността на изпълнение на договорните задължения. Осъществяването им се влияе от множество вътрешни и външни фактори и условия. В този случай добре разработеният план за ремонт и поддръжка на оборудването може да играе важна роля.

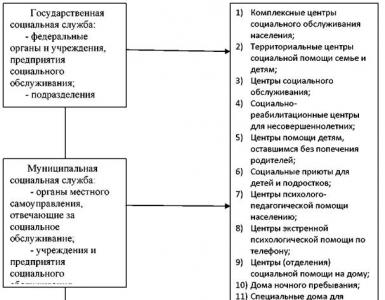

Моделът на причинно-следствените връзки, влияещи върху изпълнението на договорните задължения, е представен на фиг. 1.

Ориз. 1. Причинно-следствени връзки при нарушаване на договорни задължения

Както се вижда от представената диаграма, неизправност и/или аварийна повреда на оборудването причинява дефекти и допълнителни разходи, свързани с отстраняването му, прекъсване на работния процес и необходимост от непланирани ремонти.

Ремонтната служба на предприятието е призована да предотврати подобни развития, чиито задачи са:

- осигуряване на постоянна експлоатационна готовност на съществуващото оборудване;

- удължаване на срока на ремонт на оборудването;

- намаляване на разходите за ремонт на машини и оборудване.

Функциите на ремонтната служба на предприятието са както следва:

Всички тези функции и свързаните с тях дейности са насочени към осигуряване на необходимото ниво на надеждност на оборудването при определени условия на работа с минимални разходи за неговата поддръжка и ремонт.

Важен компонент от организирането на ремонта на оборудването е подготвителната работа - изготвяне на дефектни листове и спецификации за ремонт.

Забележка!

При планиране на ремонт и поддръжка на оборудване е необходимо да се използва такъв специфичен индикатор за ремонт като „ремонтна единица“, който характеризира стандартните разходи за труд и / или време за ремонт на оборудването. Съответно всеки ремонт на оборудването се оценява в ремонтни звена, а разходите за труд за извършване на превантивни операции за поддържане на оборудването в работно състояние също се оценяват в ремонтни звена.

Престоят на оборудването по време на ремонт и поддръжка се влияе от:

- сложност на повредата;

- използван метод за ремонт;

- състав на ремонтната бригада, ангажирана с ремонта;

- технология, използвана за ремонтни дейности и др.

Тъй като в конкретно предприятие тези условия се променят доста рядко, при планирането на ремонтни дейности става възможно да се използват предварително разработени норми и стандарти.

Ремонтните работи са разделени според нивото на сложност на изпълнението им (на фиг. 2 те са представени във възходящ ред).

Ориз. 2. Видове ремонтни работи според степента на сложност на изпълнението им

Основните и средните ремонти на оборудването се регулират от установени ремонтни цикли, а целият набор от извършени ремонтни работи представлява единна система за превантивна поддръжка(PPR).

Забележка!

Системата PPR също установява стандарти за работа между основните ремонти. Обхватът на тази работа не може да бъде точно регламентиран, поради което броят на ремонтните работници в предприятието най-често се определя от стандартите за обслужване.

Освен планираните ремонтни дейности, предприятията извършват и аварийни ремонти при необходимост. Както подсказва името, подобни ремонти са извънпланови и най-често неотложни, които значително засягат ритъма и организацията на основния производствен процес. Ако е възможно, е необходимо да се избегне или по-скоро да се предотврати появата на аварийни повреди и съответно необходимостта от такива ремонти.

При изготвянето на план за ремонт е необходимо да се определи:

- видове и срокове на ремонтите, тяхната продължителност, трудоемкост и необходимата поддръжка за всяка машина;

- общия обем на ремонтните работи по цехове и предприятия с месечна разбивка;

- необходимия брой ремонтни работници, състава на специализирани ремонтни бригади и работници, заети с поддръжка на оборудването, както и съответния фонд за работна заплата;

- количество и стойност на необходимите материали спрямо графика за ремонт;

- временен фонд за планирани престои на оборудването за ремонт;

- разходи за ремонтни дейности.

Графикът на ремонтните дейности е съставен под формата на диаграма на Гант (фиг. 3).

Ориз. 3. График за ремонт на цехово оборудване

На всяко оборудване има график и структура на цикъла на основен ремонт, които посочват времето и вида на ремонтите, извършени конкретно за това оборудване. Естествено общият и индивидуалният график трябва да съвпадат.

За ваша информация

Както показва сравнителният анализ, често е много по-изгодно за едно предприятие да използва услуги за ремонт, предоставяни от трети страни, отколкото да поддържа собствен сервиз за ремонт. Във всеки случай обаче предприятието трябва да има служител, отговорен за анализ на техническото състояние на оборудването, изготвяне на графици за ремонта му и своевременно подаване на поръчки за ремонт към съответните изпълнители.

Разработеният план за превантивна поддръжка трябва задължително да бъде съгласуван с производствените планове, плановете за продажби, както и планираните запаси от готови продукти в склада на предприятието.

При интензивни планирани задачи, рутинни ремонти и настройка на оборудването могат да се извършват вечер и през нощта.

За осигуряване на равномерна натовареност на ремонтния персонал през цялата година ремонтният график се коригира така, че обемът на работа в нормочасове по месеци да е приблизително еднакъв. За да направите това, част от ремонтните работи от месец със значително превишение на обема в стандартни часове се прехвърлят в месеци с недостатъчно натоварване на работниците спрямо наличния месечен фонд време.

Времето, необходимо за ремонтни работи, може да бъде намалено чрез използване на възловия метод за ремонт. В същото време предприятието създава запас от единици, готови за монтаж или ремонт. Ако съответният модул се повреди, той просто се заменя с подобен ремонтиран, а повреденият модул се изпраща за ремонт.

При оценката и анализа на работата на сервиза за ремонт се използват следните технико-икономически показатели:

- планирани и действителни престои на оборудването за ремонт на ремонтна единица;

- оборот на запасите от резервни части, равен на съотношението на стойността на използваните резервни части към средния баланс в складовете. Този индикатор трябва да бъде възможно най-голям;

- планирани стандарти за запаси от ремонтни възли, части и принадлежности. Такъв стандарт трябва да гарантира извършването на планови и извънпланови ремонти в периода на поръчка и доставка на съответните части;

- броя на авариите, авариите и непланираните ремонти на единица оборудване, характеризиращи ефективността на системата за поддръжка.

Забележка!

Между дадените технически и икономически показатели съществува определена зависимост. Намаляването на времето за престой на оборудването за ремонт на ремонтна единица води до увеличаване на броя на ремонтните единици на инсталираното оборудване на ремонтен работник, тъй като същото количество ремонтни работи може да се извърши от по-малко работници с намаляване на времето. Това помага да се намалят разходите за ремонт на една ремонтна единица.

При извършване на ремонтни дейности е желателно да се създадат специализирани ремонтни зони, а при голям обем от подобни работи и специализирани ремонтни услуги, но е възможно и използването на комплексни ремонтни екипи, назначени или за вида на ремонтираното оборудване, или за определени производствени отдели на предприятието. В последния случай отговорността на ремонтните работници за състоянието на оборудването се увеличава, но не винаги се осигурява максимална производителност на труда, минимални престой и разходи за ремонт.

Системата за планова превантивна поддръжка или системата PPR, както обикновено се нарича този метод за организиране на ремонти, е доста често срещан метод, възникнал и широко разпространен в страните от бившия СССР. Особеността на „популярността“ на този тип организация на ремонтната икономика беше, че тя се вписваше доста добре в планираната форма на икономическо управление от онова време.

Сега нека разберем какво е PPR (планирана превантивна поддръжка).

Система за планирана превантивна поддръжка (PPR) на оборудването- система от технически и организационни мерки, насочени към поддържане и (или) възстановяване на експлоатационните свойства на технологичното оборудване и устройства като цяло и (или) отделни части от оборудване, структурни възли и елементи.

Предприятията използват различни видове системи за планирана превантивна поддръжка (PPR). Основното сходство в тяхната организация е, че регламентът на ремонтните дейности, тяхната честота, продължителност и разходи за тази работа са планирани. Различни показатели обаче служат като индикатори за определяне на времето на планираните ремонти.

PPR класификация

Бих подчертал няколко вида системи за планова поддръжка, които имат следната класификация:

регулиран PPR (планирана превантивна поддръжка)

- ППР по календарни периоди

- ППР по календарни периоди с корекция на обема на работа

- PPR според времето на работа

- ППР с регламентиран контрол

- PPR по режими на работа

PPR (планова профилактика) според състоянието:

- PPR според допустимото ниво на параметъра

- PPR според допустимото ниво на параметъра с корекция на диагностичния план

- PPR въз основа на допустимото ниво на параметър с неговата прогноза

- PPR с контрол на нивото на надеждност

- PPR с прогноза за ниво на надеждност

На практика е широко разпространена система за регулирана планова превантивна поддръжка (PPR). Това може да се обясни с по-голяма простота в сравнение със системата PPR, базирана на състоянието. В регламентирания PPR се прави позоваване на календарни дати и се опростява фактът, че оборудването работи през цялата смяна без спиране. В този случай структурата на ремонтния цикъл е по-симетрична и има по-малко фазови смени. В случай на организиране на PPR система според всеки приемлив параметър на индикатора е необходимо да се вземат предвид голям брой от тези показатели, специфични за всеки клас и тип оборудване.

Предимства от използването на система за превантивна поддръжка или планова поддръжка на оборудването

Системата за планирана превантивна поддръжка на оборудване (PPR) има голям брой предимства, които определят широкото й използване в индустрията. Като основни бих откроил следните предимства на системата:

- наблюдение на продължителността на работа на оборудването между периодите на ремонт

- регулиране на времето за престой на оборудването за ремонт

- прогнозиране на разходите за ремонт на оборудване, компоненти и механизми

- анализ на причините за повреда на оборудването

- изчисляване на броя на ремонтния персонал в зависимост от сложността на ремонта на оборудването

Недостатъци на системата за превантивна поддръжка или планирана профилактика на оборудването

Наред с видимите предимства, PPR системата има и редица недостатъци. Позволете ми да направя резервация предварително, че те са приложими главно за предприятия в страните от ОНД.

- липса на удобни инструменти за планиране на ремонтни работи

- сложност на изчисленията на разходите за труд

- сложността на отчитане на индикаторния параметър

- трудност при бързо коригиране на планираните ремонти

Горните недостатъци на системата PPR са свързани с някои специфики на парка от технологично оборудване, инсталирано в предприятия от ОНД. На първо място, това е висока степен на износване на оборудването. Износването на оборудването често достига 80 - 95%. Това значително деформира системата за планирани превантивни ремонти, принуждавайки специалистите да коригират графиците за поддръжка и да извършват голям брой непланирани (аварийни) ремонти, значително надвишаващи нормалния обем на ремонтните работи. Също така, когато се използва методът за организиране на PPR системата според работните часове (след определено време на работа на оборудването), трудоемкостта на системата се увеличава. В този случай е необходимо да се организира запис на действително отработените машиночасове, което заедно с големия парк от оборудване (стотици и хиляди единици) прави тази работа невъзможна.

Структура на ремонтните дейности в системата за поддръжка на оборудването (планова превантивна поддръжка)

Структурата на ремонтните работи в системата за поддръжка на оборудването се определя от изискванията на GOST 18322-78 и GOST 28.001-78

Въпреки факта, че системата PPR предполага безпроблемен модел на работа и ремонт на оборудването, на практика е необходимо да се вземат предвид непланираните ремонти. Причината за тях най-често е незадоволително техническо състояние или авария поради лошо качество

Известно е, че работата на машината и продължителността на работа се влияят от навременната и ефективна поддръжка, както и от ремонтите. Още в СССР беше въведена система за PPR (планирана превантивна поддръжка и ремонт). Той регулира обхвата на предложената работа, времето за нейното изпълнение, в резултат на което се елиминират причините за възможни неизправности на машината. По този начин плановата профилактика удължава живота на машините и подобрява качеството им на работа.

Планови профилактични ремонти на машини и строителна техника

Работата на механизмите включва извършване на сложна работа, която представлява системата PPR, чиято цел е да предотврати повреди поради износване на части. Специални събития, които осигуряват поддръжката на всяка машина, задължително се планират предварително и се извършва тяхната подготовка.

Докато машините се използват, ежемесечно или по одобрен план се извършва планова профилактика. Поддръжката, извършвана ежемесечно, се извършва по време на работната смяна, в началото или в края. Поддръжката, извършена по план, е в съответствие с изискванията на производителя на механизма. Има и разграничение между поддръжка, извършвана сезонно два пъти годишно, когато машините се подготвят за зимния или летния период на работа. По време на съхранението на машините или тяхното транспортиране се извършват планирани превантивни ремонти в съответствие с документацията и изискванията за спазване на правилата за експлоатация.

Водачите или членовете на екипажа могат самостоятелно да извършват ежедневни ремонти на възложената им машина. Но ако техните отговорности не включват планови ремонти, тогава машината се изпраща за поддръжка централно в отделите за планова поддръжка, където специалистите се занимават с нея. Не се планира работа по ежедневна поддръжка на механизмите, тъй като те са задължителни. При поддръжката на строителни и пътни превозни средства се извършва техническа диагностика, почистване, смазване, проверка, настройка и зареждане с гориво.

Планови профилактични ремонти на електрическо оборудване

В големите промишлени предприятия рутинната профилактика се извършва от персонала на цеха. Само основен ремонт е задача, която се извършва под ръководството на квалифициран работник. Така сформираната оперативна група, ръководена от началника на смяната, извършва надзор на електрообзавеждането в цеховете и отговаря за дребните планови ремонти по него. В електроцентралите персоналът на електрическия отдел инспектира тунели, канали и шахти. Работата върви по график. По време на проверката откритите дефекти се записват в дневник и се отстраняват, когато възникне възможност.

Видове превантивна поддръжка

Като система, планираната превантивна поддръжка на оборудването включва такива видове поддръжка, грижи и надзор на ремонта и работата на механизмите като:

- рутинна превантивна поддръжка на оборудването

- планови проверки и прегледи

- планови ремонти, средни и малки

- основен планиран ремонт

Ремонтният цикъл е периодът между 2, който включва няколко проверки и по-малки ремонти. Дребните ремонти се наричат планирани превантивни ремонти, по време на които устройството е напълно разглобено. Средната включва планирани ремонти, по време на които механизмът е частично разглобен, а отделните компоненти се подлагат на основен ремонт. При основен ремонт силно износените възли и части се подменят, агрегатът се разглобява напълно, а основните части се ремонтират и регулират.

За да се предотвратят повреди, е необходимо да се спазват инструкциите за грижа и правилата за работа на оборудването.

Основни етапи на PPR оборудване

Планираните и превантивни добре проектирани ремонти включват:

Планиране;

Подготовка на електрообзавеждане за планови ремонти;

Извършване на планови ремонти;

Извършване на дейности, свързани с планови профилактики и ремонти.

Системата за планирана превантивна поддръжка на оборудването включва няколко етапа:

1. Междуремонтна фаза

Извършва се без да се нарушава работата на оборудването. Включва: системно почистване; систематично смазване; систематичен преглед; систематично регулиране на електрическото оборудване; подмяна на части, които имат кратък експлоатационен живот; отстраняване на дребни неизправности.

С други думи, това е профилактика, която включва ежедневна проверка и грижа и трябва да бъде правилно организирана, за да се увеличи максимално експлоатационният живот на оборудването, да се поддържа висококачествена работа и да се намалят разходите за планирани ремонти.

Основната работа, извършена по време на фазата на основен ремонт:

Следене на състоянието на оборудването;

Налагане на правила за подходяща употреба от служителите;

Ежедневно почистване и смазване;

Навременно отстраняване на дребни повреди и настройка на механизми.

2. Актуален етап

Планираната профилактика на електрическото оборудване най-често се извършва без разглобяване на оборудването, а само спиране на работата му. Включва отстраняване на повреди, възникнали по време на работа. На настоящия етап се извършват измервания и тестове, с помощта на които дефектите на оборудването се идентифицират на ранен етап.

Решението за годността на електрическото оборудване се взема от майстори. Това решение се основава на сравнение на резултатите от тестовете по време на рутинна поддръжка. В допълнение към планираните ремонти се извършват непланирани работи за отстраняване на дефекти в работата на оборудването. Извършват се след изчерпване на целия ресурс на оборудването.

3. Среден етап

Извършва се за пълно или частично възстановяване на използвано оборудване. Включва демонтаж на компоненти, предназначени за преглед, почистване на механизми и отстраняване на открити дефекти, подмяна на някои бързо износващи се части. Средният етап се провежда не повече от веднъж годишно.

Системата на средния етап на плановата превантивна поддръжка на оборудването включва настройка на цикличността, обема и последователността на работа в съответствие с нормативната и техническата документация. Средният етап засяга поддържането на оборудването в добро състояние.

4.Основен ремонт

Извършва се чрез отваряне на електрическото оборудване, пълна проверка и проверка на всички части. Включва изпитване, измервания, отстраняване на установени повреди, в резултат на което се модернизира електрическото оборудване. В резултат на основен ремонт техническите параметри на апаратите са напълно възстановени.

Основен ремонт е възможен само след междуремонтния етап. За да го осъществите, трябва да направите следното:

Изготвяне на работни графици;

Извършване на предварителен оглед и проверка;

Подгответе документи;

Подгответе инструменти и необходимите резервни части;

Изпълнете противопожарни мерки.

Основните ремонти включват:

Подмяна или възстановяване на износени механизми;

Модернизация на всякакви механизми;

Извършване на профилактични прегледи и измервания;

Извършване на работа, свързана с отстраняване на малки повреди.

Неизправностите, открити по време на тестване на оборудването, се отстраняват по време на последващи ремонти. А повреди от авариен характер се отстраняват незабавно.

PPR системи и техните основни понятия

Системата за планирана превантивна поддръжка на енергийно оборудване (наричана по-долу SystemPPREO) е набор от методически препоръки, норми и стандарти, предназначени да осигурят ефективна организация, планиране и изпълнение на поддръжка (MOT) и ремонт на енергийно оборудване. Препоръките, дадени в тази система на PPR EO, могат да се използват в предприятия от всякакъв вид дейност и форма на собственост, които използват подобно оборудване, като се вземат предвид специфичните условия на тяхната работа.

Планово-превантивният характер на системата EO PPR се осъществява чрез: извършване на ремонти на оборудването с определена честота, чието време и логистика се планират предварително; извършване на операции по поддръжка и наблюдение на техническото състояние, насочени към предотвратяване на повреди на оборудването и поддържане на неговата работоспособност и производителност в интервалите между ремонтите.

Системата EO PPR е създадена, като се вземат предвид новите икономически и правни условия, а в техническо отношение максимално се използват: възможностите и предимствата на метода за ремонт на агрегати; цялата гама от стратегии, форми и методи за поддръжка и ремонт, включително нови средства и методи за техническа диагностика; съвременна изчислителна техника и компютърни технологии за събиране, натрупване и обработка на информация за състоянието на оборудването, планиране на ремонтни и превантивни действия и тяхната логистика.

Работата на системата PPR EO се отнася за цялото оборудване на енергийните и технологични цехове на предприятията, независимо от мястото на неговото използване.

Цялото оборудване, което се използва в предприятията, е разделено на основно и неосновно. Основното оборудване е оборудването, с прякото участие на което се извършват основните енергийни и технологични процеси за получаване на продукт (краен или междинен) и чиято повреда води до спиране или рязко намаляване на производството на продукти ( енергия). Неосновното оборудване осигурява пълното протичане на енергийните и технологични процеси и работата на основното оборудване.

В зависимост от производствената значимост и функциите, изпълнявани в енергийните и технологичните процеси, оборудването от един и същи вид и наименование може да бъде класифицирано като основно или неосновно.

Системата EO PPR осигурява, че необходимостта на оборудването от ремонт и превантивни действия се задоволява чрез комбинация от различни видове поддръжка и планирани ремонти на оборудването, различни по честота и обхват на работа. В зависимост от производствената значимост на оборудването, влиянието на неговите повреди върху безопасността на персонала и стабилността на енергийните технологични процеси, ремонтните дейности се извършват под формата на регламентирани ремонти, ремонти по време на работа, ремонти по техническо състояние или комбинация от тях.

Таблица 5 - брой ремонти за 12 месеца

Таблица 6 - Планиран баланс на работното време за годината

Коефициент на заплати

- 1. За прекъснато производство =1,8

- 2. За непрекъснато производство =1,6