Eksa mashinasozlik. Sanoatda o'qlar va o'qlar: qo'llanilishi va turlari

Qurilish mashinalarining vallari va o'qlarining tasnifi. Mashinalarda qanday turdagi vallar qo'llaniladi? Millar va o'qlarni qayta ishlash o'rtasidagi farq, juftlashgan shaftalar ko'rinishidagi mexanizmlar.

Mashina vallari va o'qlari turlari

Shaftlarning turlari

Akslar- aylanadigan mashina qismlarini qo'llab-quvvatlash. Ular aylanuvchi yoki statsionar bo'lishi mumkin.

Shaftlar- nafaqat qo'llab-quvvatlash, balki aylanishni ham uzatish.

Bular mavjud: to'g'ridan-to'g'ri, krank va tirgak.

Miller moment va egilish momentlarining bir vaqtning o'zida ta'siri uchun mo'ljallangan.

Akslar faqat egilish uchun mo'ljallangan.

- to'g'ri o'qi bo'lgan mil;

- krank mili;

- moslashuvchan mil;

- kardan mili

O'qlarning turlari

- harakatsiz;

- harakatlanuvchi.

Akslar va vallar boshqa mashina qismlaridan farq qiladi, chunki ularda tishli g'ildiraklar, shkivlar va boshqa aylanadigan qismlar o'rnatilgan. Ishlash shartlariga ko'ra, o'qlar va miller bir-biridan farq qiladi.

Eksa faqat unga o'rnatilgan qismlarni qo'llab-quvvatlaydigan qismdir. Eksa buralishni boshdan kechirmaydi, chunki undagi yuk uning ustida joylashgan qismlardan keladi. U bükme ustida ishlaydi va momentni uzatmaydi.

Milga kelsak, u nafaqat qismlarni qo'llab-quvvatlaydi, balki momentni ham uzatadi. Shuning uchun mil ham egilish, ham burilish, ba'zan esa siqilish va kuchlanishni boshdan kechiradi. Millar orasida qismlarning aylanishini qo'llab-quvvatlamaydigan va faqat burilish ustida ishlaydigan buralish vallari (yoki oddiygina burilish barlari) mavjud. Masalan, avtomashinaning harakatlantiruvchi vali, prokat tegirmonining muftasi va boshqalar.

Mil yoki aks tayanchidagi bo'lim, agar u radial yukni qabul qilsa, jurnal deb ataladi yoki unga eksenel yuk qo'llanilsa, beshinchi. Radial yukni qabul qiladigan so'nggi jurnalga tirgak deyiladi va milning uchidan bir oz masofada joylashgan jurnalga jurnal deyiladi. Xo'sh, qismlarning eksenel harakatini cheklaydigan mil yoki o'qning bir qismi elkama deb ataladi.

Aylanadigan qismlar haqiqatda o'rnatiladigan o'q yoki milning o'tiradigan joyi yuqori markazlashtirish aniqligi talab qilinganda og'ir qismlarni o'rnatish va olib tashlashni osonlashtirish uchun ko'pincha silindrsimon va kamroq tez-tez konus shaklida bo'ladi. Bosqichlar orasidagi silliq o'tishni ta'minlaydigan sirt fileto deb ataladi. O'tish silliqlash g'ildiragining chiqishiga imkon beruvchi yiv yordamida amalga oshirilishi mumkin. Stress kontsentratsiyasini yivlarning chuqurligini kamaytirish va oluklar va dumbbelllarni yaxlitlashni maksimal darajada oshirish orqali kamaytirish mumkin.

Aylanadigan qismlarni o'q yoki milga o'rnatishni osonlashtirish uchun, shuningdek, qo'llarning shikastlanishiga yo'l qo'ymaslik uchun uchlari chayqaladi, ya'ni konusga bir oz maydalanadi.

Akslar va vallarning turlari

O'q aylanuvchi (masalan, aravaning o'qi) yoki aylanmaydigan (masalan, yuk ko'tarish uchun mashina blokining o'qi) bo'lishi mumkin.

Xo'sh, mil to'g'ri, krank yoki egiluvchan bo'lishi mumkin. To'g'ri vallar eng keng tarqalgan. Krank vallar nasoslar va dvigatellarning krank uzatmalarida ishlatiladi. Ular o'zaro harakatlarni aylanma harakatlarga aylantiradilar yoki aksincha. Moslashuvchan shaftalarga kelsak, ular, aslida, simlardan o'ralgan ko'p tortiladigan buralish kamonlari. Ular ish paytida bir-biriga nisbatan o'rnini o'zgartirsa, mashina komponentlari o'rtasida momentni uzatish uchun ishlatiladi. Ham krank vallar, ham egiluvchan vallar maxsus qismlar sifatida tasniflanadi va maxsus o'quv kurslarida o'qitiladi.

Ko'pincha, eksa yoki milya dumaloq qattiq kesimga ega, ammo ular halqali kesimga ega bo'lishi mumkin, bu esa strukturaning umumiy og'irligini kamaytirishga imkon beradi. Milning ba'zi bo'limlari kesimida kalit yo'lak yoki shprits bo'lishi mumkin yoki profilli bo'lishi mumkin.

Profil aloqasi bilan qismlar yumaloq, silliq bo'lmagan sirt bo'ylab kontakt yordamida bir-biriga mahkamlanadi va momentga qo'shimcha ravishda eksenel yukni ham o'tkazishi mumkin. Profil ulanishining ishonchliligiga qaramasdan, uni texnologik jihatdan ilg'or deb atash mumkin emas, shuning uchun ulardan foydalanish cheklangan. Spline ulanishi tish profilining shakliga ko'ra tasniflanadi - u to'g'ri qirrali, evolyut yoki uchburchak bo'lishi mumkin.

Millar va o'qlar

MA'LUMOTLAR REJAJI

Umumiy ma'lumot.

Materiallar va miller va o'qlarni qayta ishlash.

Miller va o'qlarni ishlash va hisoblash mezonlari.

Millar va o'qlarni hisoblash.

Umumiy ma'lumot

Shaftlar- bu momentni o'z o'qi bo'ylab uzatishga xizmat qiladigan va ularda joylashgan boshqa qismlarni (g'ildiraklar, g'ildiraklar, tishli tishli va boshqa aylanadigan mashina qismlari) ushlab turadigan va ta'sir qiluvchi kuchlarni idrok etadigan qismlar.

Akslar- bu faqat ularga o'rnatilgan qismlarni ushlab turadigan va ushbu qismlarga ta'sir qiluvchi kuchlarni sezadigan qismlar (o'q foydali momentni uzatmaydi).

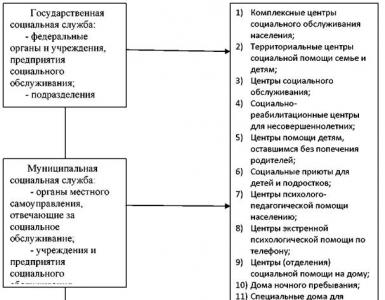

Millar va o'qlarning tasnifi

Valov tasnifi ikkinchisini bir qator belgilarga ko'ra guruhlarga ajratadi: maqsadiga ko'ra, kesma shakliga ko'ra, geometrik o'qning shakliga ko'ra, kesmaning tashqi konturiga ko'ra, nisbiy aylanish tezligiga va tugundagi joylashishiga ko'ra. .

Maqsadga ko'ra ular quyidagilarga bo'linadi:

tishli vallar, qaysi g'ildiraklar, g'ildiraklar, tishli tishli, muftalar, podshipniklar va boshqa tishli qismlar o'rnatiladi. Shaklda. o'n bir, A Transmissiya mili rasmda ko'rsatilgan. o'n bir, b- uzatish shaftasi;

asosiy vallar(11.2-rasm - mashina shpindeli), unda nafaqat tishli qismlar, balki mashinaning ishchi qismlari ham (birlashtiruvchi novdalar, turbinali disklar va boshqalar) o'rnatiladi.

Ko'ndalang kesim shakliga ko'ra quyidagilar amalga oshiriladi:

qattiq miller;

ichi bo'sh shaftalar vaznni kamaytirish yoki boshqa qismning ichiga joylashtirishni ta'minlash. Keng miqyosli ishlab chiqarishda yarali lentadan tayyorlangan ichi bo'sh payvandlangan miller ishlatiladi.

Geometrik o'qning shakliga ko'ra ular ishlab chiqaradi:

tekis miller:

A) doimiy diametri(11.3-rasm). Bunday shaftalar ishlab chiqarish uchun kamroq mehnat talab qiladi va kamroq stress kontsentratsiyasini yaratadi;

b) qadam tashladi(11.4-rasm). Kuchlilik holatidan kelib chiqqan holda, o'zgaruvchan kesimdagi vallar teng qarshilikka ega bo'lgan jismlarga yaqinlashadigan shaklda loyihalash tavsiya etiladi. Bosqichli shakli ishlab chiqarish va yig'ish uchun qulaydir;

V) flanes bilan. Uzun miller kompozit bo'lib, gardishlar bilan bog'langan;

G) kesilgan viteslar bilan(tishli mil);

krank vallar(11.5-rasm) krank viteslarida ular aylanish harakatini o'zaro harakatga yoki aksincha aylantirish uchun xizmat qiladi;

moslashuvchan miller(11.6-rasm), simlardan o'ralgan ko'p qo'rg'oshinli buralish prujinalari ish paytida nisbiy holatini o'zgartiradigan mashina komponentlari (ko'chma asboblar, takometr, stomatologik matkaplar va boshqalar) o'rtasida momentni uzatish uchun ishlatiladi.

Kesmaning tashqi konturiga ko'ra, miller quyidagilardir:

silliq;

kalitli;

splined;

profil;

eksantrik.

Nisbiy aylanish tezligi va blokdagi (tishli quti) joylashishiga ko'ra, vallar ishlab chiqariladi:

yuqori tezlik Va kiritish (etakchi)(poz. 1 guruch. 11.7);

o'rtacha tezlik Va oraliq(poz. 2 guruch. 11.7);

sekin harakatlanuvchi Va hafta oxiri (qul)(poz. 3 guruch. 11.7).

Guruch. 11.2-rasm. 11.3

| |

|||||

| |

|||||

| |

|||||

Guruch. 11.7-rasm. 11.8

Tasniflash. O'qlar statsionar bo'lishi mumkin (11.8-rasm) yoki ularga o'rnatilgan qismlar bilan birga aylanadi. Aylanadigan o'qlar rulmanlar uchun yaxshi ish sharoitlarini ta'minlaydi, lekin rulmanlar o'qlarda aylanadigan qismlarga o'rnatilishini talab qiladi;

Millar va o'qlarning konstruktsiyalari. Eng keng tarqalgan bo'lib pog'onali mil shaklidir. Ehtiyot qismlar ko'pincha prizmatik kalitlar (GOST 23360-78, GOST 10748-79), to'g'ri qirrali shpallar (GOST 1139-80) yoki involyutli shplaynlar (GOST 6033-80) yoki kafolatlangan interferentsiyali moslamalar bilan millarga mahkamlanadi. Millar va o'qlarning tayanch qismlari akslar deb ataladi. Oraliq o'qlar bo'yinlar deb ataladi, oxirgi o'qlar esa tenonlar deb ataladi. Eksenel yukni oladigan qo'llab-quvvatlovchi joylar to'piqlar deb ataladi. Poshnali podshipniklar tayanch bo'lib xizmat qiladi.

Shaklda. 11.9 shaftlarning strukturaviy elementlarini ko'rsatadi, bu erda 1 - prizmatik kalit, 2 - splinelar, 3 - o'q, 4 - tovon, 5 - silindrsimon sirt; 6 - konusning yuzasi; 7 - to'siq, 8 - elka, 9 - to'xtash halqasi uchun truba, 10 - tishli qism, 11 - fileto, 12 - truba, 13 - paxsa, 14 - markaziy teshik.

Rulmanlarda ishlaydigan millar va o'qlarning jurnallari deyarli har doim silindrsimon, tekis podshipniklarda esa silindrsimon, konussimon yoki sharsimon (11.10-rasm).

Asosiy dastur silindrsimon jurnallardir (11.10-rasm, A, b) oddiyroqlari kabi. Kichkina konusli konusli jurnallar (11.10-rasm, V) podshipniklardagi bo'shliqni tartibga solish uchun va ba'zan milni eksenel mahkamlash uchun ishlatiladi. Sferik jurnallar (11.10-rasm, G) ularni ishlab chiqarish qiyinligi sababli, ular mil o'qining sezilarli burchak siljishlarini qoplash zarur bo'lganda qo'llaniladi.

a B C D

Uchish sirtlari milga o'rnatilgan turli qismlarning uyalari ostida (oddiy seriyadan GOST 6536-69 bo'yicha) va millarning so'nggi qismlari silindrsimon (pos. 5 guruch. 11.9, GOST 12080–72) yoki konusning (poz. 6 guruch. 1.9, GOST 12081–72). Konusning sirtlari tez bo'shatish va ma'lum bir kuchlanishni ta'minlash, qismlarni markazlashtirishning aniqligini oshirish uchun ishlatiladi.

Qismlarni va milning o'zini eksenel mahkamlash uchun foydalaning chetlari(poz. 7 guruch. 11.9) va yelkalar mil (poz. 8 guruch. 11.9, GOST 20226–74), milning konusli qismlari, saqlovchi halqalar(poz. 9 guruch. 11.9, GOST 13940–86, GOST 13942–86) va tishli qismlar (pos. 10 guruch. 11.9) ostida yong'oqlar(GOST 11871-80).

O'tish joylari milning bir qismidan ikkinchisiga va millarning uchlari bilan amalga oshiriladi oluklar(poz. 12 guruch. 11.9, rasm. 11.11, GOST 8820–69), qiyshiq(poz. 13 guruch. 11.9, GOST 10948-65) va filetalar. Radius R doimiy radiusli filetalar (11.11-rasm, A) o'rnatilgan qismlarning egrilik radiusi yoki radial o'lchamidan kamroq tanlang. Yuqori kuchlanishli vallardagi egrilik radiusi 0,1 dan katta yoki teng bo'lishi ma'qul. d. Yuk kontsentratsiyasini kamaytirish uchun fileto radiuslarini iloji boricha kattaroq qilish tavsiya etiladi. Fileto radiusi o'rnatilgan qismlarning qirralarini yaxlitlash radiusi bilan jiddiy cheklangan bo'lsa, ajratuvchi halqalar o'rnatiladi. Maxsus elliptik shakldagi va pastki kesilgan yoki ko'pincha ikkita egrilik radiusi bilan belgilangan filetalar (11.11-rasm, b), filetalarni kichikroq diametrli qadamga o'tkazishda ishlatiladi (o'tish zonasida radiusni oshirishga imkon beradi).

Oluklarni qo'llash (11.11-rasm, V) muhim bo'lmagan qismlar uchun tavsiya etilishi mumkin, chunki ular sezilarli kuchlanish kontsentratsiyasini keltirib chiqaradi va o'zgaruvchan stresslar ostida vallar kuchini kamaytiradi. Yivlar silliqlash g'ildiraklarining chiqishi uchun ishlatiladi (qayta ishlash jarayonida ularning chidamliligini sezilarli darajada oshiradi), shuningdek, iplarni kesish asboblari chiqishi uchun iplar bilan bo'laklarning uchlarida. Oluklar maksimal mumkin bo'lgan egrilik radiusiga ega bo'lishi kerak.

a B C

Ishchilarning qo'llarini ezib tashlamaslik va shikastlamaslik uchun millarning uchlari qismlarni o'rnatishni osonlashtirish uchun chandiqlar bilan amalga oshiriladi.

Millarni mexanik qayta ishlash markazlarda amalga oshiriladi, shuning uchun millarning uchlarida markaziy teshiklar bo'lishi kerak (pos. 14 guruch. 11.9, GOST 14034-74).

O'qlarning uzunligi odatda 3 m dan oshmaydi, ishlab chiqarish, tashish va o'rnatish shartlariga muvofiq, 6 m dan oshmasligi kerak.

Boltalar ular bilan yoki ularda aylanadigan turli xil mashina qismlari va mexanizmlarini qo'llab-quvvatlash uchun xizmat qiladi. Eksaning aylanishi, uning ustiga o'rnatilgan qismlar bilan birga, rulmanlar deb ataladigan tayanchlarga nisbatan amalga oshiriladi. Aylanmaydigan o'qqa misol sifatida yuk ko'taruvchi mashina blokining o'qi (1-rasm, a), aylanuvchi o'q esa arava o'qidir (1-rasm, b). Akslar yukni ular ustida joylashgan qismlardan oladi va egiladi.

Guruch. 1Akslar va vallarning konstruktsiyalari.

Millar, o'qlardan farqli o'laroq, momentlarni uzatish va ko'p hollarda rulmanlarga nisbatan ular bilan aylanadigan turli xil mashina qismlarini qo'llab-quvvatlash uchun mo'ljallangan. Tork uzatiladigan qismlarni olib yuruvchi vallar bu qismlardan yuklarni oladi va shuning uchun bir vaqtning o'zida egilish va buralishda ishlaydi. Millarga o'rnatilgan qismlarga (konik tishli g'ildiraklar, qurt g'ildiraklar va boshqalar) eksenel yuklar qo'llanilganda, miller qo'shimcha ravishda kuchlanish yoki siqilishda ishlaydi. Ayrim vallar aylanuvchi qismlarni (avtomobillarning harakatlantiruvchi vallari, prokat tegirmonlarining birlashtiruvchi rulonlari va boshqalar) qo'llab-quvvatlamaydi, shuning uchun bu vallar faqat buralishda ishlaydi. Maqsadiga ko'ra, ular tishli vallar, tishli g'ildiraklar, muftalar va boshqa tishli qismlar o'rnatiladi va asosiy vallar, ularda nafaqat tishli qismlar, balki boshqa qismlar, masalan, volanlar, kranklar, va boshqalar.

O'qlar ifodalaydi tekis tayoqlar(1-rasm, a, b) va miller ajralib turadi Streyt(1-rasm, c, d), tirnalgan(1-rasm, e) va moslashuvchan(1-rasm, f). To'g'ri vallar keng tarqalgan. Krank uzatmalaridagi krank vallar o'zaro harakatni aylanish harakatiga yoki aksincha aylantirish uchun xizmat qiladi va pistonli mashinalarda (dvigatellar, nasoslar) ishlatiladi. Simlardan o'ralgan ko'p qo'rg'oshinli buralish prujinalari bo'lgan egiluvchan vallar ish paytida ularning nisbiy holatini o'zgartiradigan mashina qismlari (mexaniklashtirilgan asboblar, masofadan boshqarish va nazorat qilish asboblari, stomatologik matkaplar va boshqalar) o'rtasida momentni uzatish uchun ishlatiladi. Krank mili va egiluvchan vallar maxsus qismlar bo'lib, tegishli maxsus kurslarda o'rganiladi. Akslar va o'qlar ko'p hollarda yaxlit dumaloq, ba'zan esa halqasimon kesma shaklida bo'ladi. Millarning alohida bo'limlari dumaloq yaxlit yoki halqasimon qismga ega bo'lib, kalit yo'li (1-rasm, s, d) yoki nayzali, ba'zan esa profilli qismga ega. Halqali kesimning o'qlari va vallari narxi odatda qattiq qismdan yuqori; ular strukturaning massasini kamaytirish zarur bo'lgan hollarda, masalan, samolyotda (shuningdek, 4-rasmda sayyoraviy vites qutisi sun'iy yo'ldoshlarining o'qlariga qarang) yoki boshqa qismini ichkariga joylashtirish uchun ishlatiladi. Spiral chiziq bo'ylab joylashgan lentadan yasalgan ichi bo'sh payvandlangan o'qlar va miller og'irlikni 60% gacha kamaytiradi.

Qisqa uzunlikdagi o'qlar butun uzunlik bo'ylab bir xil diametrdan tayyorlanadi (1-rasm, a), uzun va og'ir yuklangan o'qlar esa shakllanadi (1-rasm, b). Maqsadga qarab, to'g'ri miller butun uzunlik bo'ylab doimiy diametrli (uzatish shaftalari, 1-rasm, c) yoki pog'onali (1-rasm, d), ya'ni. muayyan hududlarda turli diametrli. Eng keng tarqalgani pog'onali vallardir, chunki ularning shakli ularga qismlarni o'rnatish uchun qulay bo'lib, ularning har biri o'z joyiga erkin o'tishi kerak (vites qutisi vallari uchun "Tishli reduktorlar" maqolasiga qarang. 2-rasm; 3; va "qurt tishli" 2-rasm; 3). Ba'zan miller viteslar (2-rasmga qarang) yoki qurtlar (2; 3-rasmga qarang) bilan yaxlit holga keltiriladi.

Guruch. 2

Guruch. 2

O'qlar va vallarning podshipniklarga tayanadigan qismlari radial yuklarni idrok etishda o'qlar va eksenel yuklarni idrok etishda tovonlar deb ataladi. Oddiy rulmanlarda ishlaydigan so'nggi jurnallar deyiladi tikanlar(2-rasm, a) va o'qlar va o'qlarning uchlaridan bir oz masofada joylashgan o'qlar - bo'yinlar(2-rasm, b). Oddiy podshipniklarda ishlaydigan o'qlar va vallarning jurnallari silindrsimon (2-rasm, a), konussimon(2-rasm, c) va sharsimon(2-rasm, d). Eng keng tarqalgan silindrsimon panellardir, chunki ular ishlab chiqarish, o'rnatish va ishlatish uchun eng oddiy, qulay va arzon. Konussimon va sharsimon jurnallar nisbatan kamdan-kam qo'llaniladi, masalan, milni yoki rulman qobig'ini harakatlantirish orqali nozik mashinalarning podshipniklaridagi bo'shliqni sozlash uchun, ba'zan esa o'q yoki milning eksenel mahkamlashi uchun. Sferik jurnallar mil, aylanish harakatidan tashqari, eksenel tekislikda burchak harakati sodir bo'lishi kerak bo'lganda ishlatiladi. Oddiy rulmanlarda ishlaydigan silindrsimon jurnallar, odatda, o'q yoki milning ulashgan qismiga nisbatan biroz kichikroq diametrdan tayyorlanadi, shuning uchun elkalari va elkalari (2-rasm, b) tufayli o'qlar va miller himoyalangan bo'lishi mumkin. eksenel siljishlar. Rulmanlar uchun o'qlar va vallarning jurnallari deyarli har doim silindrsimon qilingan (3-rasm, a, b). Kichik konusli burchakka ega bo'lgan konusli jurnallar halqalarning elastik deformatsiyasi bilan rulmanlardagi bo'shliqlarni tartibga solish uchun nisbatan kamdan-kam qo'llaniladi. Ba'zi o'qlar va vallarda, rulmanlarni mahkamlash uchun, gaykalar uchun iplar jurnallar yonida (3-rasm, b;) yoki kamon halqalarini mahkamlash uchun halqali oluklar bilan ta'minlangan.

Guruch. 3

Guruch. 3

Surish podshipniklari deb ataladigan toymasin podshipniklarda ishlaydigan poshnalar odatda halqa shaklida (4-rasm, a), ba'zi hollarda esa - taroqsimon (4-rasm, b). Taroq poshnalari millarga katta eksenel yuklar qo'llanilganda ishlatiladi; zamonaviy mashinasozlikda ular kam uchraydi.

Guruch. 4

Guruch. 4

Mashinalar va mexanizmlarning aylanadigan qismlari o'rnatiladigan o'qlar va millarning o'tiradigan joylari silindrsimon va kamroq ko'pincha konus shaklida. Ikkinchisi, masalan, qismlarni markazlashtirishning yuqori aniqligi bilan og'ir qismlarni mildan o'rnatish va olib tashlashni osonlashtirish uchun ishlatiladi.

Eksa yoki milning bir bosqichidan ikkinchisiga silliq o'tish yuzasi fileto deb ataladi (2-rasmga qarang, a, b). Kichikroq diametrli qadamlardan kattaroq diametrli qadamga o'tish silliqlash g'ildiragining chiqishi uchun yumaloq yiv bilan amalga oshiriladi (3-rasmga qarang). Stress kontsentratsiyasini kamaytirish uchun filetalar va oluklarning egrilik radiusi imkon qadar kattaroq qilib olinadi va chuqurliklarning chuqurligi kichikroq qilib olinadi (GOST 10948-64 va 8820-69).

Stress kontsentratsiyasini kamaytirish uchun o'qlar va millarning qo'shni qadamlari diametrlari orasidagi farq minimal bo'lishi kerak. Ularga aylanadigan mashina qismlarini o'rnatishni osonlashtirish va qo'llarning shikastlanishiga yo'l qo'ymaslik uchun o'qlar va millarning uchlari chayqaladi, ya'ni konusga ozgina maydalanadi (1...3-rasmga qarang). Filetolarning egrilik radiusi va pahlarning o'lchamlari GOST 10948-64 tomonidan normallashtiriladi.

Akslarning uzunligi odatda 2...3 m dan oshmaydi, miller uzunroq bo'lishi mumkin. Ishlab chiqarish, tashish va o'rnatish shartlariga ko'ra, qattiq o'qlarning uzunligi 6...7 m dan oshmasligi kerak uzunroq vallar kompozit qismlarga tayyorlanadi va ularning alohida qismlari muftalar yordamida yoki gardishlar yordamida bog'lanadi. Mashinalar va mexanizmlarning aylanadigan qismlari o'rnatiladigan o'qlar va vallarning qo'nish joylarining diametrlari GOST 6636-69 (ST SEV 514-77) ga mos kelishi kerak.

O'qlar va vallarning materiallari.

Akslar va vallar uglerodli va qotishma konstruktiv po'latlardan tayyorlanadi, chunki ular yuqori quvvatga ega, sirt va hajmli qotib qolish qobiliyatiga ega, silindrsimon blankalarni prokatlash orqali oson ishlab chiqariladi va mashinalarda yaxshi ishlov beriladi. Issiqlik bilan ishlov berilmagan o'qlar va miller uchun St3, St4, St5, 25, 30, 35, 40 va 45 uglerodli po'latlar qo'llaniladi, ular shpallar va o'qlarning yuk ko'tarish qobiliyatiga va chidamliligiga yuqori talablarga ega. , 35, 40, 40X, 40NG va boshqalar yaxshilangan o'rta uglerodli yoki qotishma po'latlardan tayyorlanadi. Silliq podshipniklarda aylanadigan milya trubalarining aşınma qarshiligini oshirish uchun vallar 20, 20X, 12XNZA va boshqalar po'latlardan tayyorlanadi, keyin karburizatsiya va jurnallarning qattiqlashishi. Kritik, og'ir yuklangan vallar 40XN, 40XNMA, 30XGT va boshqalar qotishma po'latlardan tayyorlanadi. Murakkab shakldagi og'ir yuklangan vallar, masalan, dvigatelning krank vallari ham modifikatsiyalangan yoki yuqori quvvatli cho'yandan tayyorlanadi.

Yaxshi ishingizni bilimlar bazasiga yuborish oddiy. Quyidagi shakldan foydalaning

Talabalar, aspirantlar, bilimlar bazasidan o‘z o‘qishlarida va ishlarida foydalanayotgan yosh olimlar sizdan juda minnatdor bo‘lishadi.

http://www.allbest.ru/ saytida joylashtirilgan

Kirish

Bozor iqtisodiyoti rivojlanishining hozirgi bosqichida mashinasozlik texnologiyasiga katta e'tibor berilmoqda.

Mashinasozlik texnologiyasi - tayyor mahsulot olish uchun xom ashyo, materiallar va tegishli ishlab chiqarish vositalarini qayta ishlash texnikasi va usullari majmuasini tizimlashtirgan fan. Mashinasozlik fanining o'rganish predmeti materiallarning eng kam xarajati, eng kam xarajat va yuqori mehnat unumdorligi bilan belgilangan ishlab chiqarish dasturi bilan ma'lum sifatli mahsulotlar ishlab chiqarishdir.

Mashinasozlikdagi texnologik jarayon nafaqat mashinalar konstruksiyasini takomillashtirish, balki ularni ishlab chiqarish texnologiyasini doimiy ravishda takomillashtirish bilan ham tavsiflanadi.

Hozirgi vaqtda mashinasozlikda elektronikaning yuqori darajada rivojlanganligi sababli CNC dastgohlari keng joriy etilmoqda. Bunday uskunadan foydalanish quyidagilarni kamaytirishga imkon beradi: sanitariya-tesisat va pardozlash ishlari; dastlabki markalash; ishlab chiqarishni tayyorlash muddatlari va boshqalar.

Bularning barchasini hisobga olgan holda, men CNC dastgohlaridan keng foydalanaman va dissertatsiya loyihasida diplom dizayni bo'yicha topshiriqni bajarish uchun zarur bo'lgan bir qator vazifalar ham ko'rib chiqiladi.

Bu vazifalarga quyidagilar kiradi:

Ishlab chiqarishning texnik darajasini oshirish;

Ishlab chiqarishni mexanizatsiyalash va avtomatlashtirish;

"O'q" qismini qayta ishlashning progressiv texnologik jarayonini ishlab chiqish;

Asosiy fondlarni tejash, mahsulot sifatini yanada oshirish va ehtiyot qismlarni tayyorlash tannarxini pasaytirish chora-tadbirlarini ishlab chiqish.

Yuqoridagi barcha muammolarni to'g'ri hal qilish bizga quyidagilarga imkon beradi:

Mehnat unumdorligini oshirish;

Ba'zi ishchilarni bo'shatish;

Yillik iqtisodiy samarani oshirish;

Qo'shimcha xarajatlarni qoplash muddati qisqartirildi.

1 . Texnologik qism

1.1 Ishlash shartlari tavsifi, qismning xizmat ko'rsatish maqsadi, ishlab chiqarish qobiliyatini tahlil qilishtafsilotlar va uni qayta ishlashni CNC mashinalariga o'tkazishning maqsadga muvofiqligi

Qism: "O'q" № B. 5750.0001

Bu stabilizatorni qo'zg'atish mexanizmining ajralmas qismidir. Chalg'igan rocker o'qda aylanadi, shuning uchun Ctv Sh40f7 yuzasiga qo'llaniladi. 48-80, Sh24H9 maxsus o'rnatish murvati uchun teshik B. 5750.0001. Maxsus biriktiruvchi murvat bilan mahkamlash uchun 20H11 oluklar va qulflash (qulflash) uchun 3 teshik Sh1,5 qilingan 2.2 OST 139502.77, pin 2.5x 32.029 GOST 397-79.

Qismning konstruktsiyasining ishlab chiqarilishi sifat parametrlari va miqdoriy ko'rsatkichlar bilan baholanadi.

Dizaynning ishlab chiqarish qobiliyatini sifatli baholash

1 "O'q" qismi muntazam geometrik shaklga ega va inqilob tanasini ifodalaydi.

2 Qismning materiali (po'lat 30KhGSA GOST 4543-71) yaxshi ishlov berish qobiliyatiga ega.

3 Geometrik shakli va o'lchamlari ishlov berish uchun kichik ruxsatlarni ta'minlaydigan shtamplash blankasidan foydalanish imkoniyati.

4 Bir qismning standartlashtirilgan elementlarining mavjudligi uning dizayni ishlab chiqarilishini tasdiqlaydi.

5 Shart bajarilganligi sababli, qismning dizayni etarli darajada qattiqlikka ega

6 Sirtlarning konfiguratsiyasi, aniqligi va pürüzlülüğü normal aniqlikdagi standart uskunalar yordamida va standart kesish asboblari yordamida qismni qayta ishlashga imkon beradi.

1.1-jadval - qismning o'lchov aniqligi va sirt pürüzlülüğü parametri

|

Yuzaki o'lchamlar |

Aniqlik sifati |

Pürüzlülük parametri |

Strukturaviy elementlar soni |

Birlashtirilgan elementlar soni |

|

Dizayn ishlab chiqarish qobiliyatini miqdoriy baholash

1 Birlashtirish koeffitsienti:

bu erda Que - birlashtirilgan elementlarning soni;

Qe - strukturaviy elementlarning soni.

2 qismli sirt aniqlik koeffitsienti:

bu erda Ti - qayta ishlangan sirtlarning aniqlik sifati;

Tsr. - bu parametrlarning o'rtacha qiymati;

ni - har bir sifat uchun o'lchamlar yoki sirtlar soni

3 Qismlarning sirt pürüzlülüğü koeffitsienti:

bu erda Rai mos ravishda qayta ishlangan sirtlarning pürüzlülük parametrlarining qiymatlari;

Raavg. - bu parametrlarning o'rtacha qiymati;

ni - pürüzlülük parametrining har bir qiymati uchun o'lchamlar yoki sirtlar soni.

Xulosa: yuqoridagi hisoblangan koeffitsientlardan ko'rinib turibdiki, deyarli barcha ishlab chiqarish ko'rsatkichlarining raqamli qiymatlari 1 ga yaqin, ya'ni. Qismning dizayni ishlab chiqarish qobiliyati mahsulotga qo'yiladigan talablarni qondiradi. "O'q" qismini raqamli boshqaruvga ega mashinalarda qayta ishlash tavsiya etiladi, chunki bu qism kesish orqali yaxshi qayta ishlangan va qulay asosga ega.

1.2 Kimyoviy tarkibi vamaterialning mexanik xususiyatlaritafsilotlar

"O'q" qismi 30KhGSA po'latdan yasalgan - sezilarli deformatsiya qiluvchi yuklarga bardosh beradigan strukturaviy qotishma po'latdir.

30KhGSA po'latdan ishlab chiqarish tavsiya etiladi: vallar, o'qlar, tishli g'ildiraklar, troyniklar, korpuslar, 2000C gacha haroratda ishlaydigan kompressor mashinalarining pichoqlari, tutqichlar, itargichlar, o'zgaruvchan yuk ostida ishlaydigan muhim payvandlangan tuzilmalar, past haroratlarda ishlaydigan mahkamlagichlar.

Materialning kimyoviy tarkibi va mexanik xususiyatlari haqidagi ma'lumotlarni tegishli manbalardan olingan jadvallarga joylashtiramiz.

1.2-jadval - Po'latning kimyoviy tarkibi

1.3-jadval - Po'latning mexanik xususiyatlari

|

Bo'lim, mm |

||||||||

Texnologik xususiyatlar

Payvandlash - cheklangan payvandlash qobiliyati.

Payvandlash usullari: RDS; Oqim va gaz muhofazasi ostidagi ADS, ArDS, EShS.

Kesish ishlov berish qobiliyati - issiq haddelenmiş holatda HB 207h217 va w=710 MPa.

Podaning sezgirligi sezgir.

Mo'rtlashuvga moyillik - moyil.

1.3 Ishlab chiqarish turining ta'rifi

Mashinasozlikda quyidagi ishlab chiqarish turlari ajratiladi:

Yagona;

Seriyali (kichik, o'rta, yirik);

Katta.

Har bir ishlab chiqarish turi Kz.o operatsiyasining konsolidatsiya koeffitsienti bilan tavsiflanadi.

Operatsiyalarni birlashtirish koeffitsienti Kz.o. formula bilan aniqlanadi:

qaerda Qop. - saytda bajariladigan turli operatsiyalar soni;

Pm - bu operatsiyalar bajariladigan ish joylari (mashinalar) soni.

GOST 3.1108-74 ga muvofiq, operatsiyalarni birlashtirish koeffitsienti teng qabul qilinadi.

1.4-jadval - Bitim konsolidatsiya koeffitsientining qiymati

Yuqoridagi hisob-kitoblardan kelib chiqadiki, ishlab chiqarish seriyali bo'lib, qismlarning ishga tushirish partiyasini aniqlash kerak. Partiyaning taxminiy hajmini quyidagi formula yordamida hisoblash mumkin:

bu erda N - yillik ishlab chiqarish hajmi, dona;

Bir yildagi ish kunlari soni (365-ikkita. - ta'til), kunlar;

Ombordagi qismlarning zarur zaxirasi kunlarda 3 dan 8 kungacha o'zgarib turadi

· bitta va kichik ishlab chiqarish uchun 3-4 kun

· o'rta ishlab chiqarish uchun 5-6 kun

· yirik va ommaviy ishlab chiqarish uchun 7-8 kun

Seriyali ishlab chiqarish vaqti-vaqti bilan takrorlanadigan partiyalarda ishlab chiqarilgan yoki ta'mirlangan mahsulotlarning cheklangan assortimenti va nisbatan katta ishlab chiqarish hajmi bilan tavsiflanadi.

Ommaviy ishlab chiqarishda universal mashinalar, shuningdek, maxsus va qisman maxsus mashinalar keng qo'llaniladi.

Uskunalar faqat guruh bo'yicha emas, balki oqim bo'yicha ham joylashgan.

Texnologik uskunalar universal, shuningdek, maxsus va universal yig'ma bo'lib, mehnat zichligi va mahsulot ishlab chiqarish tannarxini kamaytirish imkonini beradi.

Ishchilar faqat bir nechta vazifalarni bajarishga ixtisoslashgan. Texnologik jarayon farqlanadi, ya'ni. alohida mustaqil operatsiyalar, o'tishlar, texnikalar, harakatlarga bo'linadi.

Mahsulotning narxi o'rtacha.

1.4 Zavod jarayonlarini tahlil qilish

Har bir qism minimal mehnat va moddiy xarajatlar bilan ishlab chiqarilishi kerak. Texnologik jarayon variantini to'g'ri tanlash, uni jihozlash, mexanizatsiyalash va avtomatlashtirish, optimal ishlov berish rejimlaridan foydalanish va ishlab chiqarishni to'g'ri tayyorlash orqali bu xarajatlarni katta darajada kamaytirish mumkin. Bir qismni ishlab chiqarishning murakkabligi, ayniqsa, uning dizayni va ishlab chiqarish uchun texnik talablarga ta'sir qiladi.

Zavodning texnologik jarayonida "O'q" qismi quyidagi tarzda qayta ishlanadi:

005 Boshqaruv xonasi 065 Metallga ishlov berish xonasi

010 Burilish 070 Belgilash

015 Burilish 075 Burg'ulash

020 Burilish 080 Yuvish

025 Boshqarish 085 Magnit

030 Termal 090 boshqaruvi

035 Qum bilan tozalash 095 Qoplama

040 Burilish 100 silliqlash

045 Silliqlash 105 Metallga ishlov berish

050 Burilish 110 Yuvish

055 Belgilash 115 Magnit

060 Frezeleme 120 Tayyorgarlik

Zavod texnologik jarayonining yuqorida sanab o'tilgan operatsiyalaridan ko'rinib turibdiki, bu erda juda ko'p miqdorda nazorat qilish, sanitariya-tesisat va markalash operatsiyalari qo'llaniladi va eski namunadagi qo'lda boshqariladigan universal mashinalar qo'llaniladi.

O'ylaymanki, "O'q" qismini qayta ishlash uchun texnologik jarayonning mening versiyamda ba'zi operatsiyalarda yuqori samarali CNC dastgohlaridan foydalanish kerak, bu quyidagilarga imkon beradi:

Mehnat unumdorligini oshirish;

Belgilash va sanitariya-tesisat ishlarini olib tashlash;

Umumjahon yig'ish moslamalarini qo'llash orqali jihozlarni qayta sozlash va ish qismlarini o'rnatish vaqtini qisqartirish;

Operatsiyalar sonini kamaytirish;

Ehtiyot qismlarni tashish va nazorat qilish uchun sarflangan vaqt va pulni qisqartirish;

Chiqindilarni kamaytirish;

Mehnat talablarini kamaytirish;

Mashinalar sonini kamaytirish;

Ko'p mashinali xizmatni qo'llash;

Bundan tashqari, gorizontal frezalash va vertikal burg'ulash ishlarida pnevmatik qisqichli maxsus tez o'zgaruvchan qurilmalardan foydalanish tavsiya etiladi, ular ishlov berish jarayonida qismning ishonchli mahkamlanishi va aniq joylashishini ta'minlaydi, shuningdek:

Uskunani qayta sozlash uchun vaqtni qisqartirish;

Ish qismining armaturadagi mustahkam va ishonchli holatini ta'minlash;

Ushbu operatsiyadan oldin sizni dastlabki belgilashdan ozod qiladi

Maxsus yuqori samarali kesish asboblaridan foydalanish yuqori aniqlik va qayta ishlangan yuzalarning zarur pürüzlülüğünü ta'minlaydi.

1.5 Ish qismini olish usulini tanlashning texnik va iqtisodiy bahosi

Ish qismini olish usulini tanlash texnologik jarayonni loyihalash va rivojlantirishning eng muhim omillaridan biridir.

Ish qismining turi va usuli asosan qismning materiali, ishlab chiqarish turi, shuningdek, qismning strukturaviy shakli va umumiy o'lchamlari kabi texnologik xususiyatlar bilan belgilanadi.

Zamonaviy ishlab chiqarishda ishlov berish texnologiyasini rivojlantirishning asosiy yo'nalishlaridan biri iqtisodiy strukturaviy shakllar bilan ishlov berish qismlarini tugatishdan foydalanish hisoblanadi, ya'ni. Qismni shakllantirish jarayonining ko'p qismini bo'sh bosqichga o'tkazish va shu bilan ishlov berish jarayonida xarajatlarni va material sarfini kamaytirish tavsiya etiladi.

"O'q" qismi uchun dissertatsiyamda men krank presslarida issiq shtamplash orqali ish qismini olish usulidan foydalanaman.

Ushbu usul yordamida ishlov beriladigan qismning shakli qismning o'lchamlariga yaqin bo'ladi va bu material sarfini va "O'q" qismini ishlab chiqarish vaqtini qisqartiradi, shuningdek, ishlov berish operatsiyalari sonini kamaytiradi va shuning uchun ishlov berish hajmini kamaytiradi. ushbu qismning narxi.

1.6 Texnologik asoslarni tanlash

Baza - bu ma'lum bir operatsiyada qayta ishlangan boshqa qismlar yo'naltirilgan sirtlar to'plamini, o'qni, qismning nuqtasini almashtiradigan sirt.

Qismlarni qayta ishlashning aniqligini oshirish uchun tagliklarning kombinatsiyasi (birligi) tamoyiliga rioya qilish kerak, unga ko'ra, ishlov beriladigan qismni aniq qayta ishlash uchun texnologik asoslarni belgilashda bir vaqtning o'zida qismni loyihalash va o'lchash asoslari bo'lgan sirtlar bo'lishi kerak. texnologik asos sifatida foydalanish mumkin.

Texnologik jarayonni ishlab chiqishda texnologik bazalarni keraksiz o'zgartirishlarga yo'l qo'ymaslik uchun bir xil texnologik bazadan foydalanishga intilish zarurligidan kelib chiqadigan asoslarning doimiyligi printsipi.

Bitta texnologik bazadan foydalangan holda qayta ishlashni amalga oshirish istagi asoslarning har qanday o'zgarishi qayta ishlangan sirtlarning nisbiy holatidagi xatolikni oshirishi bilan izohlanadi.

Yuqoridagilarning barchasini tahlil qilib, men "O'q" qismini qayta ishlash uchun asosiy yuzalar sifatida quyidagilarni olish kerak degan xulosaga keldim:

Operatsiya 010 CNC tornasi

O'rnatish A: 61.8

O'rnatish B: ? 40.3

: ?40,3

: ?40,3

Operatsiya 025 Silindrsimon silliqlash: teshik. Sh24H9

1.7 Bir qismning marshrut texnologik jarayonini loyihalash: ishlov berish ketma-ketligi; uskunalar tanlash; dastgoh asboblarini tanlash; kesish asboblarini tanlash; tanlang yoki yordamchi vositalar

Texnologik jarayonni ishlab chiqishda biz quyidagi asosiy tamoyillarga amal qilamiz:

Avvalo, men keyingi ishlov berish uchun asos bo'lgan sirtlarni qayta ishlayman;

Shundan so'ng, eng katta ruxsatlarga ega bo'lgan sirtlar qayta ishlanadi;

Qayta ishlash sirtlarning nisbiy joylashuvining yuqori aniqligi bilan bog'liq bo'lgan sirtlar bitta o'rnatishda qayta ishlanishi kerak;

Nozik yuzalarni qayta ishlashda ikkita asosiy mezonga rioya qilishga harakat qilish kerak: asoslarning kombinatsiyasi (birligi) va asoslarning doimiyligi.

Qayta ishlash ketma-ketligi

Operatsiya 005 Xarid qilish

Operatsiya 010 CNC tornasi

O'rnatish A

Ish qismini o'rnating va mahkamlang

1 Uchini "toza" maydalang

2 silliqlash chamfer 1x450

3 Sh40,4 mm ni l=63,5-0,2 mm gacha keskinlashtiring, R1ni ushlab turing.

4 silliqlash chamfer 1x450

5 daftarli pah 1x450

O'rnatish B

Qayta o'rnating, ish qismini mahkamlang

1 l=79,5-0,2 mm ushlab turgan holda uchini “toza” qilib maydalang

2 silliqlash chamfer 1x450

3 Har bir o'tish uchun Sh60 mm o'tkirlang

4 Har bir o'tish uchun dastgoh Sh23,8 mm

5 daftarli pah 2,5x450

6 kengaytirish Sh24H9 (+0,052)

7 Ijrochi tomonidan nazorat

Operatsiya 015 Gorizontal frezalash

O'rnatish A

Qismni o'rnating va mahkamlang

1 tegirmon trubkasi B=20H11 (+0,13) dan l=9,5 mm gacha, R1 ni saqlaydi.

O'rnatish B

Qayta o'rnating, qismni mahkamlang

1 tegirmon trubkasi B=20H11 (+0,13) dan l=41 mm gacha

2 O'tkir qirralarning to'mtoq, fayl 2 pah 0,5x450; 2 ta pah 1x450

3 Ijrochi tomonidan nazorat

Operatsiya 020 Vertikal burg'ulash

Qismni o'rnating va mahkamlang

1 3 teshikni burg'ulash. Sh1,5 mm o'tishda, ushlab turish?1200, l=48 mm

2 burg'ulash 3 ta chamfers 0,3x450

3 Ijrochi tomonidan nazorat

Operatsion 025 Termal

1 Kalit 35,5…40,5 HRC

Qismni o'rnating va mahkamlang

1 Sh40f) ni l=60 da o‘zaro besleme usulida maydalang

2 Ijrochi tomonidan nazorat

Operatsiya 035 Boshqarish

Uskunani tanlash

Uskunani tanlashda quyidagi omillar hisobga olinadi:

Ishlab chiqarish turi;

Ish qismining turi;

Qayta ishlashning aniqligi va ishlov beriladigan yuzaning pürüzlülüğü uchun talablar;

Kerakli quvvat;

Yillik dastur.

Yuqoridagilarga asoslanib, men texnologik uskunani tanlayman.

Operatsiya 010 CNC tornasi

CNC vintni kesuvchi torna 16K20F3

Mashina eksenel qismdagi pog'onali va kavisli profilli qismlarning tashqi va ichki yuzalarini shtamplangan lentada dastur tomonidan belgilangan yarim avtomatik tsiklda aylantirish uchun mo'ljallangan.

|

Variantlar |

Raqamli qiymatlar |

|

|

Ishlov beriladigan buyumning eng katta diametri: |

||

|

karavot ustida |

||

|

kaliper ustida |

||

|

Shpindel teshigidan o'tuvchi novdaning eng katta diametri |

||

|

Ishlov beriladigan qismning maksimal uzunligi |

||

|

Ip balandligi: |

||

|

Metrik |

||

|

Shpindel tezligi soni |

||

|

Maksimal kaliper harakati: |

||

|

uzunlamasına |

||

|

ko'ndalang |

||

|

Kaliper beslemesi, mm/dev (mm/min): |

||

|

uzunlamasına |

||

|

ko'ndalang |

||

|

Oziqlantirish bosqichlari soni |

||

|

Kaliperning tez harakatlanish tezligi, mm/min: |

||

|

uzunlamasına va ko'ndalang |

||

|

vertikal |

||

|

Asosiy haydovchi elektr motorining quvvati, kVt |

||

|

Umumiy o'lchamlar (CNCsiz): |

||

|

vazn, kg |

Operatsiya 015 Gorizontal frezalash

Gorizontal frezalash universal dastgohi 6R81Sh /10/

Mashina turli xil frezalash ishlarini bajarish, shuningdek, quyma temir, po'lat va rangli metallardan tayyorlangan ish qismlarida burg'ulash va oddiy burg'ulash ishlarini bajarish uchun mo'ljallangan. Mashina yarim avtomatik va avtomatik rejimlarda ishlashi mumkin, bu esa ko'p mashinali uskunani amalga oshirish imkonini beradi.

Mashina texnik xususiyatlari

|

Variantlar |

Raqamli qiymatlar |

|

|

Ishchi sirt o'lchamlari (kenglik x uzunlik), mm |

||

|

Stolning maksimal harakati; mm: |

||

|

uzunlamasına |

||

|

ko'ndalang |

||

|

vertikal |

||

|

Masofa: |

||

|

gorizontal shpindel o'qining o'qidan stol yuzasiga |

||

|

vertikal milning o'qidan yotoq yo'riqnomalariga |

||

|

vertikal milning uchidan stol yuzasiga |

||

|

Vertikal shpindel gilzasining maksimal siljishi, mm |

||

|

Vertikal frezalash boshining burilish burchagi, parallel tekislikda: |

||

|

stolning uzunlamasına harakati |

||

|

stolning o'zaro harakatlanishi: |

||

|

yotoqdan |

||

|

to'shakka |

||

|

GOST 15945-82 bo'yicha ichki shpindel konus: |

||

|

gorizontal |

||

|

vertikal |

||

|

Shpindel tezligi soni: |

||

|

gorizontal |

||

|

vertikal |

||

|

Ish mili tezligi, rpm: |

||

|

gorizontal |

||

|

vertikal |

||

|

Jadval tasmalari soni |

||

|

Jadvalni uzatish, mm/min: |

||

|

uzunlamasına |

||

|

ko'ndalang |

||

|

vertikal |

||

|

Jadvalning tez harakatlanish tezligi, mm/min: |

||

|

uzunlamasına |

||

|

ko'ndalang |

||

|

vertikal |

||

|

O'lchamlari: |

||

|

Og'irligi (masofaviy jihozlarsiz), kg |

Operatsiya 020 Vertikal burg'ulash

Vertikal burg'ulash mashinasi 2N125

Mashina burg'ulash, raybalash, qarama-qarshilik qilish, teshiklarni raybalash, iplarni kran bilan kesish va uchlarini pichoq bilan kesish uchun mo'ljallangan.

|

Variantlar |

Raqamli qiymatlar |

|

|

Eng katta nominal burg'ulash diametri, mm |

||

|

Stolning ishchi yuzasi |

||

|

Shpindelning uchidan stolning ishchi yuzasiga qadar bo'lgan eng katta masofa |

||

|

Milning o'sishi |

||

|

Shpindelning maksimal zarbasi |

||

|

Maksimal vertikal harakat: |

||

|

burg'ulash boshi |

||

|

Morze konusli shpindel teshiklari |

||

|

Shpindel tezligi soni |

||

|

Shpindel tezligi, rpm |

45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400; 2000 |

|

|

Shpindelning besleme tezligi |

||

|

Milning beslemesi, mm/rev |

0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6 |

|

|

Asosiy harakatlantiruvchi vosita kuchi harakat, kVt |

||

|

Mashina samaradorligi |

||

|

Umumiy o'lchamlar, mm: |

||

|

vazn, kg |

Operatsiya 030 Silindrsimon silliqlash

Kesilgan va uzunlamasına silliqlash uchun yarim avtomatik silindrsimon maydalagich, yuqori aniqlik 3M151

Mashina silindrsimon va tekis konusli sirtlarni tashqi silliqlash uchun mo'ljallangan.

|

Variantlar |

Raqamli qiymatlar |

|

|

O'rnatilgan ish qismining eng katta o'lchamlari: |

||

|

Eng uzun silliqlash uzunligi: tashqi |

||

|

Stol ustidagi markazlarning balandligi |

||

|

Stolning maksimal uzunlamasına harakati |

||

|

Aylanish burchagi o: |

||

|

soat yo'nalishi bo'yicha |

||

|

soat miliga teskari |

||

|

Stolning avtomatik harakatlanish tezligi (qadamsiz tartibga solish), m/min |

||

|

Ish qismining shpindelning aylanish tezligi qadamsiz tartibga solingan, rpm |

||

|

Bosh shpindelning morze konusli va dumg'aza kviling |

||

|

Eng katta silliqlash g'ildiragi o'lchamlari: |

||

|

tashqi diametri |

||

|

Tegirmon boshini siljitish: |

||

|

eng buyuk |

||

|

terishning bitta bo'limi |

||

|

yugurish tutqichining aylanishi uchun |

||

|

Silliqlash g'ildiragining mil aylanish tezligi, rpm |

||

|

tashqi silliqlashda |

||

|

Tegirmon boshining cho'milish tezligi, mm / min |

||

|

Asosiy harakatlantiruvchi elektr motorining kuchi, kVt |

||

|

Umumiy o'lchamlar, mm: |

||

|

vazn, kg |

Mashina asboblarini tanlash

Qismlarga ishlov berishning texnologik jarayonini ishlab chiqishda mehnat unumdorligini oshirishga, ishlov berishning aniqligini oshirishga, ish sharoitlarini yaxshilashga, detalning dastlabki belgilarini yo'q qilishga va uni dastgohga o'rnatishda tekislashga yordam beradigan moslamani to'g'ri tanlash kerak.

Operatsiya 010 CNC tornasi

Qurilma: o'z-o'zidan markazlashtirilgan uch jag'li chuck

GOST 2675-80 mashinaning to'liq to'plamiga kiritilgan; aylanuvchi markaz

GOST 2675-80.

Operatsiya 015 Gorizontal frezalash

Qurilma: o'rnatilgan pnevmatik silindrli qismni frezalash uchun maxsus sozlash moslamasi.

Operatsiya 020 Vertikal burg'ulash

Qurilma: Universal bo'linuvchi bosh GOST 8615-89;

qattiq sent GOST 13214-79.

Operatsiya 030 Silindrsimon silliqlash

Qurilma: silliqlash ishlari uchun haydash chuck

GOST 13334-67 silliqlash ishlari uchun qo'zg'aysan qisqichi

GOST 16488-70

Kesish vositasini tanlash

Kesish vositasini tanlashda siz standart asbobdan foydalanishga harakat qilishingiz kerak, lekin ba'zida bir nechta sirtlarni qayta ishlashni birlashtirishga imkon beruvchi maxsus, birlashtirilgan yoki shaklli asbobdan foydalanish tavsiya etiladi.

Asbobning kesish qismini to'g'ri tanlash mehnat unumdorligini oshirish, ishlov beriladigan sirtning aniqligi va sifatini oshirish uchun ham katta ahamiyatga ega.

Operatsiya 010 CNC tornasi

O'rnatish A

O'tish 01, 02, 03, 04 Qattiq qotishma T15K6, 16x25 GOST 18879-73 / 7 / plitalari bilan o'tish moslamasi

O'rnatish B

O'tish 01, 02, 03 T15K6, 16x25 karbidli qo'shimchalar bilan o'tuvchi egilgan kesgich GOST 18879-73

To`sarning texnik tavsiflari: H=25 mm, H=16 mm, L=140 mm, n=7 mm, l=16 mm, r=1,0 mm.

O'tish 04 Sh23,8 mm qattiq shtutser R6M5 yuqori tezlikda po'latdan yasalgan konussimon novda GOST 12489-71

Qatlamchining texnik tavsiflari: D=23,8 mm, L=185 mm, l=86 mm.

Transition 05 Countersink?450 yuqori tezlikda ishlaydigan po'latdan yasalgan R6M5 konussimon ushlagichli OST-2

Qatlamchining texnik tavsiflari: D=32 mm, L=145 mm, l=56 mm.

O'tish 06 Sh24H9 (+0,052) qattiq yuqori tezlikli po'latdan yasalgan konusning novdasi GOST 1672-80

Raykaning texnik tavsiflari: D=24 mm, L=225 mm, l=34 mm

Operatsiya 015 Gorizontal frezalash

O'tish 01 Sh125 uch tomonlama diskli to'sar, qattiq qotishma T15K6, z=8 GOST 5348-69 bilan jihozlangan qo'shish pichoqlari bilan

To`sarning texnik tavsiflari: D=100 mm, B=20 mm, d=32 mm, z=8 mm.

O'tish 02 Yassi igna fayli GOST 1513-77

To'sarning texnik tavsifi: L=130 mm.

Operatsiya 020 Vertikal burg'ulash

O'tish 01 Twist matkap GOST 10902-77 yuqori tezlikda ishlaydigan po'latdan yasalgan R6M5?

Burg'ilashning texnik tavsiflari: d=1,5 mm, L =63 mm, l=28 mm.

O'tish 02 Twist matkap GOST 10902-77 yuqori tezlikda ishlaydigan po'latdan yasalgan R6M5?

Matkapning texnik tavsifi: d=6 mm, L =72 mm, l=34 mm

Operatsiya 030 Silindrsimon silliqlash

O'tish 01 silliqlash g'ildiragi 300x63x76 PP 24A40NSM25K8

GOST 2424-83.

Doiraning texnik tavsiflari: D = 300 mm, B = 63 mm, d = 76 mm.

1.7.5 Yordamchi vositani tanlash

Yordamchi asboblarni tanlashda ular dastgohlar bilan bir xil printsiplardan foydalanadilar.

Yuqoridagilarga asoslanib, men yordamchi vositalarni tanlayman.

010 CNC torna ishida:

O'rnatish A

O'tish 05 - Men GOST 13598-85 adapter ushlagichidan foydalanaman

O'rnatish B

O'tish 04, 05, 06 - Men GOST 13598-85 adapter yengini ishlataman.

1.8 Operatsion imtiyozlarni, tolerantliklarni, o'zaro faoliyatni aniqlashish qismining o'lchamlari va o'lchamlari (ikki uchunyuzalar hosil qiladinafaqalarni analitik usulda hisoblash)

Keyingi ishlov berish uchun ish qismini tanlash va qayta ishlash uchun ratsional ruxsat va tolerantlik qiymatlarini o'rnatish qismni ishlab chiqarish uchun texnologik jarayonni loyihalashning juda muhim bosqichlaridan biridir. Ish qismini to'g'ri tanlashdan, ya'ni. Uning shakllari, o'lchamlari, ishlov berish uchun ruxsatnomalar, o'lchov aniqligi va materialning qattiqligini belgilash ko'p jihatdan operatsiyalar yoki o'tishlarning tabiati va soniga, qismni tayyorlashning mehnat zichligiga, material va asbob sarfi miqdoriga va pirovardida, materialning narxiga bog'liq. qismini ishlab chiqarish.

Nafaqalarni analitik usulda aniqlash

Imtiyozlarni aniqlashning analitik usuli ish qismini muayyan ishlov berish sharoitida yuzaga keladigan ishlab chiqarish xatolarini tahlil qilishga asoslangan.

Revolyutsiya jismlarining tashqi yoki ichki sirtlari uchun 2Zi min mkm operatsion ruxsatnomalari formula bilan aniqlanadi:

sirt mikropürüzlüklerinin balandligi qayerda;

Sirtdagi nuqsonli qatlamning chuqurligi;

Fazoviy geometrik og'ishlarning umumiy qiymati;

O'rnatish xatosi

Teshik yuzasiga ishlov berishda oraliq ruxsatnomalar va oraliq o'lchamlarni aniqlaymiz 24N9 (+0,052).

Oraliq imtiyozlar va o'lchamlarni aniqlashning aniqligi va qulayligi uchun biz jadval tuzamiz.

1.5-jadval - Berilgan sirt uchun ruxsatlar, bardoshlik va oraliq o'lchamlarni hisoblash

|

Qismning yuzasi va ishlov berish yo'nalishi |

Hajmi tolerantligi, mm |

Imtiyozlar elementlari, |

Oraliq imtiyozlar, mm |

||||||||

|

Bo'sh shtamplash |

|||||||||||

|

Yagona zerikarli |

|||||||||||

|

Ip o'tkazish |

Tekshiring: Tdzag - Tdd =

1400 - 62 = (3758+352) - (2488 + 284)

1338 mkm = 1338 mkm

Guruch. 1.1 - Qayta ishlangan sirtdagi ruxsat va bardoshlik maydonlarining tartibi

Milning sirtini qayta ishlashda oraliq qo'shimchalar va oraliq o'lchamlarni aniqlaymiz?40f7.

Oraliq imtiyozlar, bardoshlik va o'lchamlarni aniqlashning aniqligi va qulayligi uchun biz jadval tuzamiz /10/

1.6-jadval - Berilgan sirt uchun ruxsatlar, bardoshlik va oraliq o'lchamlarni hisoblash

|

Ish qismining turi va texnologik operatsiyasi |

Ish qismi va ishlov berilgan sirtning aniqligi |

Hajmi tolerantligi, mm |

Ruxsat beruvchi elementlar, mikronlar |

Ish qismining oraliq o'lchamlari, mm |

Oraliq imtiyozlar, mm |

||||||

|

Bo'sh shtamplash |

|||||||||||

|

Qo'pol burilish |

|||||||||||

|

Burilishni tugating |

|||||||||||

|

Issiqlik bilan ishlov berish silliqlash |

Tekshiring: Tdzag - Tdd =

1400 - 25 = (2818+468+54) - (1668+257+40)

1375 mkm = 1375 mkm

Guruch. 1.2 - ishlov beriladigan sirtdagi ruxsat va tolerantlik maydonlarining joylashuvi

Jadval ko'rinishida chegirmalar, toleranslar, interoperatsion o'lchamlarni hisoblash

Ish qismining qolgan sirtlari uchun men jadval usulidan foydalangan holda ruxsatnomalar, toleranslar va interoperatsion o'lchamlarni ko'rib chiqaman, men olingan ma'lumotlarni jadvalda umumlashtiraman;

1.7-jadval - Boshqa sirtlar uchun ruxsatnomalar, toleranslar va oraliq o'lchamlarni hisoblash

|

Keyingi ketma-ketlik qayta ishlash |

Aniqlik sifati |

Dag'allik |

Toleranslar mm |

Nafaqa miqdori |

Dizayn o'lchami, mm |

Cheklangan o'lcham, mm |

Maksimal ruxsat, mm |

|||

|

Bo'sh shtamplash Yagona yarim toza burilish l=79,5 |

||||||||||

|

Bo'sh shtamplash Yagona yarim tayyor torna?60 |

1.8-jadval - ishlov beriladigan qismlarning sirtlarining o'zaro o'lchovlari

1.9 Normning ta'rifiiste'mol (materialdan foydalanish darajasi va ishlov beriladigan qismdan foydalanish tezligini hisoblash)

Materialni iste'mol qilish tezligini aniqlash uchun ishlov beriladigan qismning massasini aniqlash kerak. Ish qismining massasi uning hajmi va materialning zichligi asosida hisoblanadi. Ishlov beriladigan qismning shakli va o'lchamlari tayyor qismning shakli va o'lchamlariga yaqin bo'lishini ta'minlashga harakat qilish kerak, bu ishlov berishning murakkabligini kamaytiradi, material, kesish asboblari, elektr energiyasi va boshqalarni sarfini kamaytiradi.

Ish qismining massasi quyidagi formula bo'yicha hisoblanadi:

bu yerda materialning zichligi, g/sm3

Ish qismining umumiy hajmi, sm3.

Odatda, murakkab ish qismi shakli to'g'ri geometrik shaklning elementar qismlariga bo'linishi va bu elementar qismlarning hajmlari aniqlanishi kerak. Elementar hajmlarning yig'indisi ish qismining umumiy hajmi bo'ladi.

Silindrsimon quvur hajmi V, sm3 quyidagi formula bo'yicha hisoblanadi:

silindrsimon trubaning tashqi diametri qayerda, sm

Silindrsimon quvurning ichki diametri, sm

h - silindrsimon trubaning balandligi, sm.

Ish qismini olish usulini to'g'ri tanlash ikkita koeffitsient bilan tavsiflanadi:

Kim - materialdan foydalanish darajasi

Kiz - ishlov beriladigan qismdan foydalanish koeffitsienti

qismning massasi qayerda, g

metall yo'qotishlar massasi qayerda (chiqindi, burr, har bir segment va boshqalar)

Materiallardan foydalanish darajasi quyidagi chegaralarda o'zgaradi:

Quyma uchun 0,65 soat 0,75…0,8

Shtamplash uchun 0,55h 0,65…0,75

Ijara uchun 0,3 soat 0,5

Materialdan foydalanish koeffitsienti va ish qismidan foydalanish koeffitsientini hisoblab chiqib, men ushbu koeffitsientlar maqbul chegaralar ichida, shuning uchun ish qismini olish uchun tanlangan usul to'g'ri degan xulosaga keldim.

1.10 Kesish rejimlarini aniqlash, ikkita quvvat

Kesish rejimlari va quvvatini aniqlash ikkita usul yordamida amalga oshirilishi mumkin:

Analitik (empirik formulalar yordamida);

Jadval

Empirik formulalar yordamida ikki xil operatsiya yoki o'tish uchun kesish shartlarini hisoblash

Biz empirik formulalar yordamida turli operatsiyalar va o'tishlar uchun kesish rejimlari va quvvatni hisoblaymiz

Operatsiya 010 CNC tornasi

O'rnatish B

O'tish 01 l = 79,5-0,2 mm ushlab turuvchi uchini "toza" maydalang.

Kesish chuqurligi: t=1,0 mm

Besleme: S=0,5 mm/rev /10/

Kesish tezligi V, m/min:

bu erda Cv = 350; x=0,15; y=0,35; m=0,2 /7/

T - asbobning ishlash muddati, min (T=60 min)

Kv = Kmv Knv Kuv KTv KTc Kc Kr

bu erda Kf - ishlov berish qobiliyatiga ko'ra po'lat guruhini tavsiflovchi koeffitsient

Knv - ishlov beriladigan buyum yuzasi holatining kesish tezligiga ta'sirini hisobga oluvchi koeffitsient (Knv=0,8) /9/

Quv - asbob materialining kesish tezligiga ta'sirini hisobga oluvchi koeffitsient (Kuv=1,15) /9/

KTv - bir vaqtning o'zida ishlaydigan asboblar soniga qarab asbobning ishlash muddatini hisobga olgan koeffitsient (KTv=1,0)/9/

KTs - bir vaqtning o'zida xizmat ko'rsatadigan mashinalar soniga qarab asbobning ishlash muddatini hisobga oladigan koeffitsient (KTs = 1,0)

Kts - c rejasidagi asosiy burchakning ta'sirini hisobga olgan koeffitsient (Kts = 0,7)

Kr - kesuvchi uchidagi r radiusning ta'sirini hisobga oluvchi koeffitsient (Kr=0,94) /9/

Kv = 0,56 0,8 1,15 1,0 1,0 0,7 0,94? 0,34

Ish qismining aylanish tezligi, n rpm:

bu erda V - kesish tezligi, m / min

D - ishlov berilgan sirtning diametri, mm

Qayta ishlash shartlariga muvofiq biz quyidagilarni qabul qilamiz:

npr = 359 aylanish / min

Kesish kuchi, PZ N:

PZ = 10 Cp tx Sy Vn Kp

bu erda Cp = 300; x=1,0; y=0,75; n= -0,15 /7/

Kr - kesish kuchiga ta'sir qiluvchi koeffitsient

Kr = Kmp·Ktsp·Kp·Kp·Krp

bu yerda n ko‘rsatkich (n=0,75) /9/

Kcr - rejadagi asosiy burchakning ta'sirini hisobga olgan holda koeffitsient

kesish kuchi bo'yicha (Ktsr=0,89) /9/

Kr - tirgak burchagining kesish kuchiga ta'sirini hisobga oluvchi koeffitsient (Kr = 1,0) /9/ Kr - asosiy pichoqning moyillik burchagining kesish kuchiga ta'sirini hisobga oluvchi koeffitsient (Kr = 1.0). Krp - cho'qqi radiusining kesish kuchiga ta'sirini hisobga oladigan koeffitsient (Krp = 0,87).

Kr = 1,31 0,89 1,0 1,0 0,87? 1.01

Demak, kesish kuchi PZ N:

PZ = 10 300 1,01,0 0,50,75 70-0,15 1,01? 947 N

Daqiqa uzatish Sm, mm/min

bu erda So - ishlov beriladigan qismning bir aylanish tezligi, mm / aylanish;

npr - qabul qilingan ish qismini aylanish tezligi rpm

Sm = 0,5 359? 180 mm/min

Samarali kesish quvvati Ne, kVt:

kesish kuchi qayerda, N

Kesish tezligi, m/min

Agar shart bajarilsa, samarali quvvat to'g'ri hisoblanadi: 1,08 kVt 10 0,75

1,08 kVt 7,5 kVt

Operatsiya 015 Gorizontal frezalash

20H o'lchamiga o'tish 01 Mill marta

Kesish chuqurligi: 9 mm

Frezeleme kengligi B = 20 mm

Xizmat: Sz. =0,06 mm/tish /10/

Kesish tezligi V, m/min:

bu erda Cv = 690; m = 0,35; x = 0,3; y = 0,4; u = 0,1; p = 0 /5/

T - to'sarning ishlash muddati, min (T=120 min); /7/

B - frezalash kengligi, mm. B = 20 mm

Kv - kesish tezligiga ta'sir qiluvchi koeffitsient

Kv = Kmv Kuv Klv

Bu erda Kmv - ishlov beriladigan materialning fizik-mexanik xossalarining kesish tezligiga ta'sirini hisobga oluvchi koeffitsient.

Bu erda Kf - ishlov berish qobiliyatiga ko'ra po'lat guruhini tavsiflovchi koeffitsient (Kf = 0,8)

nv - ko'rsatkich (nv=1,0)

Kuv - asbob materialining kesish tezligiga ta'sirini hisobga oluvchi koeffitsient (Kuv=1,0)

Kv = 0,54 0,8 1,0 ? 0,5

Demak, kesish tezligi V, m/min:

Ish mili tezligi, n rpm:

Belgilar bir xil bo'lgan joyda

nd=500 rpm

Haqiqiy kesish tezligi Vd, m/min:

Belgilar bir xil bo'lgan joyda

Daqiqa uzatish Sm, mm/min:

Belgilar bir xil bo'lgan joyda

Sm =0,06·8·500=240 mm/min

Qayta ishlash shartlari va mashina pasporti ma'lumotlariga ko'ra, men quyidagilarni qabul qilaman:

Sm = Sv =200 mm/min, u holda har bir kesuvchi tish uchun haqiqiy besleme:

Kesish kuchi, Pz N:

bu erda Cp = 261; x = 0,9; y=0,8; u = 1,1; = 1,1; w = 0,1 /7/

bu erda Kp - kesish kuchiga ta'sir qiluvchi koeffitsient

Bu erda Kmp - ishlov beriladigan material sifatining kesish kuchiga ta'sirini hisobga oladigan koeffitsient

bu yerda n ko‘rsatkich (n=0,3) /9/

Kmp =? 1.12 Demak, kesish kuchi, Pz N:

Kesish quvvati Ncut, kVt:

Belgilar bir xil bo'lgan joyda

Mashinaning haydovchi kuchi etarli yoki yo'qligini tekshirish

Mashinaning ish milini yoqing N_(shp,)

Belgilar bir xil bo'lgan joyda

Quyidagi shartlar bajarilsa, samarali kesish kuchi to'g'ri hisoblanadi:

3,56 kVt 6 Shuning uchun qayta ishlash mumkin.

Amaldagi standartlarga muvofiq boshqa operatsiyalar va o'tishlar uchun kesish rejimlari va quvvatini hisoblash Hisoblangan kesish rejimlaridan keyingi foydalanish qulayligi uchun biz jadval tuzamiz

1.9-jadval - Texnologik jarayon operatsiyalari uchun kesish shartlarini hisoblash

|

Kesish chuqurligi, mm |

Oziqlantirish S mm / rev SZ mm / tish |

Kesish tezligi V, mm/min |

Aylanish tezligi n, rpm |

Haqiqiy kesish tezligi Vf m/min |

Daqiqa uzatish Sm mm/min |

Kesish quvvati Nr, kVt |

|

|

Operatsiya 010 CNC tornasi O'tish 01 Oxirini "toza" maydalang |

|||||||

|

O'tish 02 Grind chamfer 1x450 |

|||||||

|

O'tish 03 Sharpen Sh40,4 mm dan l=63,5-0,2 mm gacha, R1 ni ushlab turadi. |

|||||||

|

O'tish 04 Grind chamfer 1x45o |

|||||||

|

O'tish 05 Countersink chamfer 1x45o |

|||||||

|

O'rnatish B o'tish 02 Grind chamfer 1x45o |

|||||||

|

O'tish 03 Har bir o'tish uchun Sh60 mm o'tkirlash |

|||||||

|

O'tish 04 Countersink Sh23,8 mm |

|||||||

|

O'tish 05 Countersink chamfer 2,5x450 |

|||||||

|

O'tish 06 Sh24H9ni kengaytiring (+0,052) |

|||||||

|

Operatsiya 020 Vertikal burg'ulash O'tish 01 3 teshikni burg'ulash. Sh1,5 mm o'tishda, ushlab turish?1200, l=48 mm |

|||||||

|

O'tish 02 Matkap 3 chamfers 0,3x450 |

|||||||

|

Operatsiya 030 Silindrsimon silliqlash O'tish 01 Sh40f) ko'ndalang besleme usuli yordamida l=60 mm da silliqlash |

|||||||

1.11 Operatsiyalar uchun vaqt standartlarini aniqlash

Ish qismini qayta ishlash vaqtining texnik standarti ishlab chiqarilayotgan qismning narxini, ishlab chiqarish uskunalari sonini, ish haqini va ishlab chiqarishni rejalashtirishni hisoblashning asosiy parametridir. Texnik vaqt me'yori texnologik jihozlar, kesish asboblari, stanoklar jihozlarining texnik imkoniyatlari va ish joyini to'g'ri tashkil etish asosida aniqlanadi.

CNC mashinasida bajariladigan operatsiya uchun vaqt standartlarini aniqlash

Operatsiya 010 CNC tornasi

1 Mashinaning avtomatik ishlash vaqti Ta, min:

Ta = Toa + Twa

bu erda Toa - mashinaning avtomatik ishlashining asosiy vaqti, min;

Twa - dasturga muvofiq mashinaning yordamchi ish vaqti, min.

bu erda l - besleme yo'nalishi bo'yicha ishlov berilgan sirt uzunligi, mm;

l1 - kirish hajmi, mm;

l2 - ortiqcha harakatlanish qiymati, mm;

S - qismning aylanishida besleme, mm / aylanish;

i - o'tishlar soni.

Toa =0,06+0,03+0,25+0,03+0,02+0,03+0,12+0,41+0,71+0,03 = 1,69 min

Tva = Tvha + tushdi

Bu erda Tbha - avtomatik yordamchi harakatlarni bajarish vaqti (boshlang'ich nuqtalardan ishlov berish zonalariga qism yoki asbobni etkazib berish va orqaga tortish, asbobni o'lchamiga moslashtirish), min;

bu erda dxx - yuksiz uzunlik, mm;

Sxx - bo'sh ishlash tezligi, m/min;

Texnologik bo'limlar soni.

Tost - texnologik pauzalar vaqti (to'xtashlar, o'lchamlarni tekshirish, tekshirish yoki asbobni o'zgartirish uchun milni uzatish), min

bu erda a - to'xtashlar soni

2 Yordamchi qo'lda ishlaydigan televizor vaqti, min:

bu erda a=0,0760; x = 0,170; y = 0,15

Operatsiya bilan bog'liq yordamchi vaqt, min

bu yerda a=0,36; b= 0,00125; c=0,04; d=0,022; =0

Xo Yo Zo - nol koordinatalari;

k - sozlashdagi korrektorlar soni;

lpl - shtamplangan qog'oz lentasining uzunligi, m (lpl=0,5 m)

Qismning nazorat o'lchovlari uchun qo'shilgan yordamchi vaqt, min

bu erda k = 0,0187; z = 0,21; u = 0,330 /11/

D - o'lchangan diametri, mm

L - o'lchangan uzunlik, mm

Televizor = 0,25 + 0,58 + 0,16 = 0,99 min

3 Tayyorgarlik va yakuniy vaqt Tpz, min:

Tpz = a + v nu + c Pp + d Pnn

bu erda a =11,3; c = 0,8; c = 0,5; d = 0,4

nu - kesish asboblari soni;

Rr - mashinaning belgilangan dastlabki ish rejimlari soni (Rr=2);

Rnn - boshqaruv panelidagi kalitlar tomonidan tanlangan o'lchamlar soni (Rnn = 2 h 3)

T nz = 11,3 + 0,8 4 + 0,5 2 + 0,4 3 = 16,7 min

Televizorni aniqlagandan so'ng, u seriyali ishlab chiqarishga qarab o'rnatiladi.

4 Seriyalashtirishni tuzatish omili:

bu erda a=4,17; x =0,216;

bu erda npr - qismlarning samarali partiyasi, dona. (1.4-qism)

5 dona vaqti Tpcs, min:

bu erda (aorg + aotl) - ish joyini tashkiliy va texnik xizmat ko'rsatish va dam olish vaqtining foizi (aorg + aotl) = 10% /2/

Ehtiyot qismlar to'plamiga ishlov berish vaqti:

Belgilar bir xil bo'lgan joyda

T = 3,44 280 + 16,7 = 980 min

Universal mashinalarda bajariladigan operatsiyalar uchun vaqt me'yorlarini aniqlash

Operatsiya 015 Gorizontal frezalash

O'rnatish A

O'tish 01

Bu erda L - asbob bosib o'tgan yo'l, mm:

bu erda l - ishlov beriladigan yuzaning uzunligi, mm;

l1 - asbobning kirib borishi miqdori, mm;

l2 - asbobning haddan tashqari harakatlanishi, mm;

n - qismning aylanish tezligi, rpm;

i - o'tishlar soni.

qismni o'rnatish va olib tashlash uchun yordamchi vaqt qayerda, min

O'tish bilan bog'liq yordamchi vaqt, min

Nazorat o'lchovlari bilan bog'liq yordamchi vaqt, min

O'rnatish B

O'tish 01

1 Mashinaning asosiy ish vaqti To, min:

Yordamchi televizor vaqti, min:

Belgilar bir xil bo'lgan joyda

Topper = 0,48 + 1,0 = 1,48 min

Tobs = Toperning 3,5%

Jami = Toperning 4%

bu erda K - ish joyiga xizmat ko'rsatish va dam olish va shaxsiy ehtiyojlar uchun vaqtning umumiy foizi

dastgoh, asboblar va asboblarni sozlash uchun tayyorgarlik va yakuniy vaqt qayerda, min

Qo'shimcha qabullarga tayyorgarlik va yakuniy vaqt, min

Boshlashdan oldin asboblar va asboblarni qabul qilish va ishlov berish tugagandan so'ng ularni topshirish uchun tayyorgarlik va yakuniy vaqt, min.

Operatsiya 020 Vertikal burg'ulash

O'tish 01

1 Mashinaning asosiy ish vaqti To, min:

2 Yordamchi televizor vaqti, min:

O'tish 02

1 Mashinaning asosiy ish vaqti To, min:

2 Yordamchi televizor vaqti, min:

3 Ishlash vaqti Toper, min:

Topper = 0,93 + 0,79 = 1,72 min

4 Ish joyiga xizmat ko'rsatish vaqti Tobs, min:

Tobs = Toperning 4%

5 Dam olish va shaxsiy ehtiyojlar uchun vaqt Jami, min:

Jami = Toperning 4%

6 Ish vaqti normasi Tsht, min:

7 Tayyorgarlik va yakuniy vaqt Tpz, min:

8 dona hisoblash vaqti Tshk, min:

Operatsiya 030 Silindrsimon silliqlash

O'tish 01

1 Mashinaning asosiy ish vaqti To, min:

stol urish uzunligi qayerda, mm/d. harakat

Har tomondan ishlov berish uchun ruxsat, mm

Minutli uzunlamasına besleme, mm / min

O'zaro o'tish, mm / aylanish

2 Yordamchi televizor vaqti, min:

3 Ishlash vaqti Toper, min:

Topper = 0,3+ 0,81= 1,11 min

4 Ish joyiga xizmat ko'rsatish vaqti Tobs, min:

Tobs = Toperning 9%

5 Dam olish va shaxsiy ehtiyojlar uchun vaqt Jami, min:

Jami = Toperning 4%

6 dona vaqti Tpcs, min:

7 Tayyorgarlik - yakuniy vaqt Tpz, min:

8 dona hisoblash vaqti Tshk, min:

Keyingi hisob-kitoblarning qulayligi uchun men olingan barcha ma'lumotlarni jadvalda umumlashtiraman.

1.10-jadval - Texnologik jarayonning barcha operatsiyalari uchun vaqt standartlari

Berilgan operatsiyalar uchun dasturlarni hisoblash va kodlash

Yuqorida qilingan barcha hisob-kitoblarga asoslanib, men 010 CNC torna operatsiyasi uchun boshqaruv dasturini hisoblayman va kodlayman.

1.11-jadval - Asboblar yo'li

Kompilyatsiya qilingan jadval ma'lumotlaridan foydalanib, men dasturni kodlayman:

O'rnatish A

O'rnatish B

Dastur nazorati

Dasturni tayyorlashda, qoida tariqasida, dasturni tuzatish va amalga oshirish jarayonida tuzatiladigan xatolar yuzaga keladi.

Dasturni hisoblash va dasturiy ta'minot tashuvchisiga yozib olish jarayonida dastlabki ma'lumotlarni ko'rsatishda xatolar yuzaga keladi. Shunga ko'ra, xatolar geometrik, texnologik va teshilish yoki magnit lentada yozish xatolaridan farqlanadi.

Geometrik xatolar qism, ish qismi va boshqalarning o'lchamlari noto'g'ri ko'rsatilganda paydo bo'ladi. Geometrik xatolarni aniqlash uchun har xil turdagi grafik qurilmalar, masalan, koordinatali va grafik displeylar qo'llaniladi. Texnologik xatolar kesish asboblarini uzluksiz tanlash, kesish rejimlari va dastgohda qismni qayta ishlash ketma-ketligi bilan bog'liq. Dasturni dasturiy ta'minot tashuvchisiga yozishdagi xatolar texnologlarning ma'lumotlarni kiritishda noto'g'ri harakatlari yoki ma'lumotlarni tayyorlash moslamasining ishlashidagi nosozliklar natijasida paydo bo'ladi. Ushbu xatolar koordinatali mashinada yoki CNC dastgohlarida boshqaruv dasturini boshqarish paytida paydo bo'ladi.

2 . Dizayn qismi

2.1 Mashina asbobini loyihalash va hisoblash tavsifi

Qurilmaning maqsadi va loyihalashtirilgan qurilmaning ishlash printsipi

Kollet qisqichli bo'linuvchi bosh "Axis" tipidagi qismlarni frezalash jarayonida yivlarni qayta ishlash uchun mo'ljallangan.

Qurilmaning ishlash printsipi quyidagicha: Tarmoqdan siqilgan havo armatura (19) orqali qurilma korpusida hosil bo'lgan pnevmatik tsilindrga (20) beriladi va pistonga (22) ta'sir qiladi. Hosil boʻlgan quvvat rulman (37) orqali yoʻnaltiruvchi poʻlat gilzaga (7) oʻrnatilgan stakanni (4) koʻtaruvchi uchta pinga (25) uzatiladi.

Shisha ko'tarilib, kolletning (5) konusini konussimon teshik bilan siqadi. Ish qismi joyiga o'rnatiladi.

Havo ta'minoti o'chirilganda, kamon (8) ta'sirida barmoqlar (9) stakanni dastlabki holatiga qaytaradi.

Keyingi holatga o'tish uchun kollet ishlov beriladigan qism bilan birga tutqich (29) bilan buriladi. Soat yo'nalishi bo'yicha harakat qilish uchun eksantrik disk (27) qulfni (14) ajratuvchi diskning (28) yividan tashqariga chiqaradi va prujina (31) ta'sirida panja (30) uning keyingi yiviga tushadi.

Tutqich (29) orqaga siljiganda, panja (30) disk (3) bilan ajratuvchi diskni (28) va unga o'rnatilgan kolletni (5) ishlov beriladigan qism bilan mandal (14) keyingi yivga tushguncha aylantiradi. bo'linuvchi diskning va Shunday qilib, u qismning aylanishini 900 ga o'rnatmaydi.

Qopqoq (6) frezalashda kollet tirqishlarini chiplardan himoya qiladi.

Hisoblash va aniqlik

Baza xatosi haqiqatda erishilgan pozitsiyaning og'ishi bo'lib, texnologik va o'lchov asoslari orasidagi maksimal dispersiya maydoni masofasi sifatida belgilanadi.

Har qanday ishlov berish operatsiyasini bajarishda umumiy xato quyidagilardan iborat:

Ish qismini o'rnatishda 1 xato;

2 mashinani sozlash xatosi

Qismni ishlab chiqarish jarayonida yuzaga keladigan 3 ishlov berish xatosi. Asosiy xatoning qiymati quyidagi hisob-kitoblar bilan aniqlanadi:

ish qismini o'rnatish xatosi qayerda;

Mashinani sozlash xatosi;

Bir qismni ishlab chiqarish jarayonida yuzaga keladigan ishlov berish xatosi;

d - o'lchamdagi bardoshlik.

O'rnatish xatosi bajarilgan qism hajmining umumiy xatosining tarkibiy qismlaridan biridir. Bu ish qismi armaturaga o'rnatilganda yuzaga keladi va joylashishni aniqlash xatosidan, mahkamlash xatosidan va ish qismining joylashish xatosidan iborat bo'lib, bu armatura aniqligiga bog'liq va uning o'rnatilgan elementlarini ishlab chiqarish va yig'ishdagi xatolar bilan belgilanadi. va ish paytida ularning aşınması.

Mashinani sozlash xatolari kesish asbobini o'lchamiga moslashtirishda, shuningdek nusxa ko'chirish mashinalarining noto'g'riligi va qismdagi o'lchamni avtomatik ravishda olish uchun to'xtashlar tufayli yuzaga keladi.

Mashinada qismni ishlab chiqarish jarayonida yuzaga keladigan ishlov berish xatosi quyidagilar bilan izohlanadi:

1 Mashinaning geometrik noaniqligi;

2 Kesish kuchlari ta'sirida texnologik tizimning deformatsiyasi;

3 Kesuvchi asboblar va moslamalarni ishlab chiqarish va eskirishda noaniqlik.

4 Texnologik tizimning harorat deformatsiyalari.

Ey = 0,02+0+0,03=0,05 mm

0,05+0,03+0,03 ? 0,13 mm

0,11 mm? 0,13 mm

Siqilish kuchini aniqlash

Siqish kuchini aniqlash uchun armatura mo'ljallangan operatsiya uchun kesish kuchini hisoblash kerak.

Ushbu operatsiyani bajarish uchun kesish kuchi 1.10-bandda hisoblab chiqilgan, keyin men u erdan hisoblash uchun barcha ma'lumotlarni olaman.

Ishlov beriladigan qismning ishonchli mahkamlanishini ta'minlash uchun quyidagi formula yordamida xavfsizlik omilini aniqlash kerak:

kafolatlangan xavfsizlik omili qayerda

Qayta ishlangan sirtlarda tasodifiy nosimmetrikliklar tufayli chiqib ketish kuchlarining oshishini hisobga oladigan koeffitsient

Kesuvchi asbobning xiralashganligi sababli kesish kuchlarining ortishini tavsiflovchi koeffitsient

Vaqti-vaqti bilan kesish paytida kesish kuchlarining ortishi hisobga olinadigan koeffitsient

Siqish mexanizmidagi mahkamlash kuchlarini tavsiflovchi koeffitsient

Qo'lda siqish mexanizmlarining iqtisodini tavsiflovchi koeffitsient

Yassi yuzaga o'rnatilgan ish qismini aylantirishga moyil bo'lgan momentlar mavjudligini hisobga oladigan koeffitsient

Shunday qilib, biz buni qabul qilamiz

Kerakli siqish kuchi formula bilan aniqlanadi:

Pnevmatik tsilindrning piston maydoni quyidagi formula bo'yicha aniqlanadi:

bu erda - tarmoq bosimi = 0,38 MPa

Pnevmatik tsilindrning diametri quyidagi formula bo'yicha aniqlanadi:

Men pnevmatik silindrning standart diametrini qabul qilaman

Tsilindrning haqiqiy siqish kuchini aniqlash

Tsilindrni yoqish vaqtini aniqlash

tayoqning zarbasi qayerda

Rodning urish tezligi, m/s

Qurilmaning iqtisodiy maqsadga muvofiqligini hisoblash

Loyihalashtirilgan qurilmadan foydalanishning iqtisodiy maqsadga muvofiqligini hisoblash xarajatlar va iqtisodiy maqsadga muvofiqlikni taqqoslashga asoslanadi.

moslashishning yillik xarajatlarini hisobga olmagan holda yillik tejamkorlik qayerda, rub.

P - qurilmalar uchun yillik xarajatlar

Yillik jamg'armalar formula bo'yicha aniqlanadi

armaturasiz qismni qayta ishlashda birlik vaqti = 1,52 min

Qurilmani amalga oshirgandan so'ng, har bir operatsiya uchun birlik vaqti

Ishlab chiqarish turi bo'yicha ish joyini ishlatish uchun soatlik tarif

25 rub./soat

N - yillik nashr dasturi

Yillik xarajatlar quyidagi formula bo'yicha aniqlanadi:

qurilmaning narxi qayerda

A - amortizatsiya koeffitsienti

B-qurilmalarni ta'mirlash va saqlashni hisobga olgan holda koeffitsient

P = 4500 (0,56+0,11) = 3015 rub.

Ishlab chiqarish hisob-kitoblari va texnik-iqtisodiy shartlarga ko'ra, mening holimda bu shart bajariladi.

Bundan men mo'ljallangan qurilmadan foydalanish iqtisodiy jihatdan maqsadga muvofiq degan xulosaga keldim.

2.2 Dizayn tavsifi va maxsus kesishni hisoblashasbob

Kesuvchi asbobni loyihalashda ma'lum shartlarga rioya qilish kerak:

Eng qulay o'tkir burchaklarni toping;

Kesuvchi qismlarga ta'sir qiluvchi kuchlarni aniqlang;

Asbobning kesish qismi va ulash qismi uchun eng mos materialni tanlang;

Ish sharoitlariga va ishlov beriladigan yuzaning kerakli aniqligi va sifatiga qarab asbobning ishchi va birlashtiruvchi qismlarining o'lchamlarida ruxsat etilgan og'ishlarni o'rnatish;

Kesuvchi asbob elementlarining kerakli hisob-kitoblarini amalga oshiring va agar kerak bo'lsa, mustahkamlik va qattiqlik uchun hisob-kitoblarni amalga oshiring;

Ishlash va ishlab chiqarish uchun zarur texnik talablar bilan asbobning ishchi chizmasini ishlab chiqish;

Instrumental materiallarning iqtisodiy xarajatlarini hisoblang.

Yuqorida ko'rsatilgan shartlarga asoslanib, men 015 frezalashda 20h11 o'lchamdagi frezalash joylari uchun uch tomonlama diskli to'sarni hisoblayman.

Hisoblash uchun dastlabki ma'lumotlar:

Ish qismi materiali 30HGSA;

Ishlov berish uchun ruxsat t=9 mm

Shunga o'xshash hujjatlar

"Rulman qopqog'i" qismini ishlab chiqarishning texnologik jarayoni. Ishlov berish texnologiyasi. Xizmat maqsadi va qismning texnologik xususiyatlari. Ishlab chiqarish turini aniqlash. Buyumning ishchi chizmasini, texnologik marshrutni tahlil qilish.

kurs ishi, 11/10/2010 qo'shilgan

Kompyuterda boshqariladigan mashinalarning xususiyatlari va afzalliklari. Xizmat maqsadi, materialni tahlil qilish va ishlab chiqarilgan qismning dizaynini ishlab chiqarish qobiliyati. Ehtiyot qismlarga ishlov berish, mashinani sozlash texnologik jarayonining dizayn versiyasi.

kurs ishi, 2017-06-19 qo'shilgan

"O'ng tutqich" qismining funktsional maqsadi va dizayni, dizaynning ishlab chiqarish qobiliyatini tahlil qilish. Dastlabki ish qismini olish usulini tanlash. Ehtiyot qismlarga ishlov berishning texnologik jarayoni. Uskunani tanlash; dastgoh, kesish rejimi.

kurs ishi, qo'shilgan 04/09/2016

Vitesning xizmat ko'rsatish maqsadi va texnik xususiyatlari. Qism dizaynining ishlab chiqarish qobiliyatini tahlil qilish. Bir qismni qayta ishlashning texnologik jarayonini ishlab chiqish. Nafaqalarni hisoblash va ishlov berishning aniqligi. Kalit yo'llarni ishlab chiqarish uchun uskunalarni loyihalash.

kurs ishi, 11/16/2014 qo'shilgan

Xizmat maqsadi va qismning texnik talablari. Chizmaning texnologik nazorati va dizaynning ishlab chiqarish qobiliyatini tahlil qilish. Ish qismini olish usulini tanlash. Qismlarni qayta ishlash marshrut texnologiyasini loyihalash. Kesish shartlari va vaqt standartlarini hisoblash.

kurs ishi, 2010-yil 12-06-da qo'shilgan

Ishlab chiqarish hajmini hisoblash va ishlab chiqarish turini aniqlash. Qismning umumiy tavsiflari: xizmat ko'rsatish maqsadi, turi, ishlab chiqarish qobiliyati, metrologik ekspertiza. Ehtiyot qismlarni ishlab chiqarish uchun marshrut texnologik jarayonini ishlab chiqish. Qayta ishlash, o'rnatish eskizlari.

Kurs ishi, 2014-yil 02-13-da qo'shilgan

Bir qismga ishlov berish uchun marshrut texnologik jarayonini loyihalash. Qism dizaynining ishlab chiqarish qobiliyatini tahlil qilish. Ish qismini olish usulini tanlash. Qurilmaning dizayni va ishlash printsipining tavsifi. Quvvatli haydovchi parametrlarini hisoblash.

kurs ishi, 2013-07-23 qo'shilgan

Ishlab chiqarish hajmi va ehtiyot qismlar partiyasi hajmini hisoblash. "Milli" qismning xizmat ko'rsatish maqsadi. Texnik shartlar va aniqlik me'yorlarining qismning maqsadiga muvofiqligini tahlil qilish. Qism dizaynining ishlab chiqarish qobiliyatini tahlil qilish. Bir qismni ishlab chiqarishning texnologik yo'nalishi.

kurs ishi, 03/10/2011 qo'shilgan

Ishlab chiqarilgan qismning tavsifi va xususiyatlari. Qism dizaynining ishlab chiqarish qobiliyatini tahlil qilish. Mexanik ishlov berishning texnologik jarayonini loyihalash. Nazorat dasturini ishlab chiqish. Texnologik jarayon operatsiyalarini texnik standartlashtirish.

kurs ishi, 22.11.2009 yil qo'shilgan

Qismning xizmat ko'rsatish maqsadi. Ish qismini olish usulini asoslash. Bir qismni ishlab chiqarish uchun texnologik jarayonni ishlab chiqish. Texnologik asoslarni tanlashni asoslash. Kesuvchi asboblarni loyihalash. Mashina ishlarini texnik standartlashtirish.

Aylanadigan mashina qismlari bu qismlarning aylanish o'qining doimiy holatini ta'minlaydigan miller yoki o'qlarga o'rnatiladi.

Miller - bu momentni o'z o'qi bo'ylab uzatish va aylanadigan mashina qismlarini qo'llab-quvvatlash uchun mo'ljallangan qismlar.

Maqsadiga ko'ra vallarni quyidagilarga bo'lish mumkin tishli vallar, tishli uzatmalarning yuk ko'taruvchi qismlari - tishli g'ildiraklar, g'ildiraklar, tishli tishli vintlar, muftalar (1-rasm). A va b) va yana asosiy vallar dastgohlar va boshqa maxsus vallar, ular uzatuvchi qismlarga qo'shimcha ravishda, mashinalar, dvigatellar yoki asboblarning ishchi qismlarini - turbinali g'ildiraklarni yoki disklarni, kranklarni, qisqichlarni va boshqalarni olib yuradi (1-rasm). V Va d)

Geometrik o'qning shakliga ko'ra, vallar to'g'ri va krankli bo'linadi.

Akslar- aylanadigan qismlarni qo'llab-quvvatlash uchun mo'ljallangan va foydali momentni uzatmaydigan qismlar.

Guruch.

12.1 Millar va o'qlarning asosiy turlari:

a – silliq transmissiya mili; b - pog'onali mil;

c – dastgoh mili; g - bug 'turbinasi mili; d - krank mili;

e – aylanuvchi vagonning o'qi; g - trolleybusning aylanmaydigan o'qi. Millar va o'qlarning qo'llab-quvvatlovchi qismlari deyiladi trunnionlar bo'yinlar. Oraliq o'qlar deyiladi tikanlar.

, Terminal - ga muvofiq to'g'ri miller shakl doimiy diametrli vallarga bo'linadi (uzatuvchi va ko'p oraliqli kema vallari, 2-rasm). A, shuningdek, faqat momentni uzatuvchi miller); pog'onali miller (ko'pchilik miller, 2-rasm). xudo

); uzunligi bo'ylab ulanish uchun gardishli miller, shuningdek, kesilgan tishli yoki chuvalchangli miller. Ko'ndalang kesim shakliga ko'ra, vallar silliq, shpinali, ma'lum bir uzunlikdagi tishli (shpal) ulanish profiliga ega va profilga bo'linadi. Mil uzunligi uzunligi